24 Окт 12 ПОВЫШЕНИЕ ДОЛГОВЕЧНОСТИ ПРИ ПРОЕКТИРОВАНИИ И ИЗГОТОВЛЕНИИ КОНСТРУКЦИЙ

Основные правила проектирования. Долговечность железобетонных конструкций, связанная с коррозией бетона и (или) арматуры, в большой степени зависит от качества проектирования, конструирования и изготовления.

Первейшей задачей проектировщика является использование возможности уменьшения или исключения агрессивного воздействия среды путем дренажа агрессивных грунтовых вод, надежной канализации техногенных вод, протечек и проливов технических растворов, улавливания и отсоса агрессивных испарений, газов и аэрозолей.

При проектировании существенно важно не допустить серьезных ошибок в оценке агрессивности среды и особенностей ее взаимодействия с конструкцией, от чего зависит решение о достаточности мер первичной защиты или необходимости во вторичной.

Суть первичной защиты состоит в том, что на стадии проекта в зависимости от вида и степени агрессивности среды определяются конкретные требования к бетону и его составляющим, включая добавки, по коррозионной стойкости, ограничению проницаемости, с учетом особенностей технологии изготовления; соответственно решается выбор вида арматуры и армирования, ограничивается раскрытие трещин, назначается толщина защитного слоя бетона и указываются способы ее обеспечения.

Если прогнозируется сильная степень агрессивного воздействия сре да, то меры первичной защиты конструкции, как правило, должны быть дополнены мерами вторичной защиты — изоляции поверхности конструкции, которые должны быть также тщательно выбраны с учетом особенностей взаимодействия конструкции со средой и возможности возобновления их в процессе эксплуатации. По степени возрастания надежности защиты можно расположить в ряд; лакокрасочные покрытия, оклееч - ная листовая, пленочная изоляция иэ стойких непроницаемых полимерных материалов, футеровочная изоляция. Особое место занимает уплотняющая пропитка бетона термо - и реактопластами, которая привлекает вероятностью длительного защитного действия.

Современное развитие исследований в области долговечности железобетона представляет возможность шире использовать первичную защиту конструкций, если допустить получаемую соответствующим расчетом некоторую глубину повреждения наружных слоев бетона, без ущерба эксплуатационной пригодности в расчетный период службы конструкции. Расчетные подходы, учитывающие реакционную емкость "жертвенных" слоев бетона конструкции, диффузионное сопротивление их или образующихся продуктов коррозии (если последние сохранншіси на поверхности конструкции) , излагаются в гл. 8,1J.

Железобетонные конструкции как никакие другие способны выполнять свое назначение, сохраняя эксплуатационную пригодность в течение расчетного срока службы без существенных текущих затрат па ремонт и восстановление. Однако реализация згой способности зависит от адекватности учета взаимодействия конструкции и среды при проектировании и изготовлении се, а также от фактической ситуации, складывающейся в процессе эксплуатации, коїда может оказаться более суровым, чем предполагалось, воздействие среды или недостаточными мерами защиты от нее.

Если ранее прогнозная оценка долговечности конструкции и способы ее обеспечения базировались в основном на опыте, то в последние годы все более развиваются расчетные методы такой оценки, накапливается опыт их использования, обобщаемый национальными и международными исследовательскими организациями, такими, как РИЛЕМ, ФИП, ЕКБ. В частности, Европейским комитетом по бетону (ЕКБ) составлен обстоятельный обзор состояния вопроса долговечности железобетонных конструкций [10.28].

Весьма плодотворным оказывается подход к прогнозу долговечности, в котором реализуется дифференциация оценки двух самостоятельных процессов: инкубационного периода, в течение которого действует защита, замедление или пассивация (например, предшествующий началу коррозии арматуры процесс карбонизации бетона или накопления в нем хлоридов) и период развития непосредственно опасного процесса (например, коррозии стали).

Основные усилия, естественно, в силу ранее рассмотренных оС..:оя - тельств (главными из которых можно назвать ненадежность прогноза развития коррозии арматуры, практическую невозможность его существенного замедления, нарушение совместности работы корродирующей арматуры с разрушаемым ею бетоном, малая ремонтопригодность конструкций в таком состоянии) должны быть направлены на то, чтобы максимально приблизить длительность инкубационного периода к расчетному сроку службы конструкции.

Эти усилия необхоцимо прикладывать на всех стадиях контроля долговечности конструкции:

В процессе проектирования, когда должны быть выполнены требования, в соответствии с назначением и условиями службы конструкции, включая требуемую надежность, удовлетворительную эксплуатационную пригодность, достаточную долговечность;

В процессе изготовления, когда должен быть обеспечен должный контроль соответствующих параметров долі овечности конструкции, предусмотренных проектом, нормами и стандартами;

В процессе эксплуатации путем систематического наблюдения за состоянием конструкции и средств ее защиты, исключения не предусмотренных проектом и нормами воздействий иг нее, своевременными и эффективными ремонтными мероприятиями.

П. Шиссль [10.27], отмечая, что в национальных нормах большинства стран и международных стандартах регламентируется агрессивность среды к бетону без учета возможного воздействии ее на арматуру, предлагает следующие определения агрессивности среды, в которых учитывается коррозия арматуры.

Неагрессивная. Внутри помещении с относительной влажностью постоянно ниже 70% (бетон без хлоридов). Постоянное и полное погружение в воду.

Умеренно агрессивная (без хлоридов). Относительная влажность постоянно выше 70%. Переменная влажность, но с небольшой частотой существенных изменений, эпизодическая возможность выпадения конденсата.

Агрессивная (без хлоридов). Частые существенные колебания влажности, частые конденсация или чередования увлажнения и высыхания (сухой период способствует карбонизации, влажный — коррозии, если карбонизация достигла арматуры. Опасность коррозии тем выше, чем длиннее сухие периоды. Это означает, что в климате с преобладанием сухих периодов может потребоваться более высокое качество бетоноза - щитного слоя, чем в климате с преобладанием влажных периодов).

Агрессивная (с хлоридами). Морские условия без прямого контакта с морской водой. Слабое хпоридное воздействие в результате использования солей - антиобледенителей (зона распыления) в сочетании с небольшой частотой изменения относительной влажности.

Сильноагрессивная. Сильное хлоридное воздействие (зона обрызгивания хпоридсодержащей водой), частое увлажнение и высыхание. Среда морской воды.

Исключительно агрессивная. Весьма сильное хлоридное воздействие (например, частое обрызгивание горизонтальных поверхностей; воздействие хлоридсодержащих солей антиобледенителей).

При этом необходимо учитывать следующие аспекты:

А) опасность хлоридной коррозии существенно возрастает после карбонизации бетона, поскольку первоначально связанные хлориды при карбонизации освобождаются и увеличивают количество свободных агрессивных к стали хлоридов,

Б) в присутствии хлоридов реальную опасность представляют коррозионные макропоры, когда локализуются анодные и катодные участки поверхности стали, так что коррозия может развиваться в таких частях конструкции, где затруднен прямой доступ кислорода к арматуре В неблагоприятных условиях расстояние между локальными анодами и кагорами может измеряться метрами;

В) как правило, все процессы ускоряются с повышением температуры;

Г) при выборе состава бетона необходимо учитывать возможные в будущем изменения условий среды, например как результат изменения назначения здания.

При проектировании обязательно должен учитываться комплекс требований норм, определяющих безопасность, прочность и долговечность. Обычно создаются специальные рекомендательные документы по проектированию, отражающие, с одной стороны, специфику тех или иных конструкций, а с другой — особенности среды и пути их учета в деталях конструкции.

Очень многое зависит от подготовки и опыта проектанта, так как никакие детально разработанные нормы не в состоянии учесть реального многообразия услоьий службы и возможностей конструктивных решений.

Гем не менее, очень важно при проектировании долговечной конструкции учитывать главные правила, основывающиеся на опыте и исследованиях Оілі касаются толщины защитною слоя, про».иста между стержнями арматуры и состава бетона.

В обзоре ІІКБ [10.28] приведены сведения из норм 11 стран но минимальной толщине защитного слоя (табл. 10.7) бетона у ненапрягаемой арматуры. В случае бетона на пористых заполнителях среднее нычение толщины на 5 мм больше, чем для обычного бетона.

|

Таблица 10.7. Минимальная толщина защитного слоя в конструкциях

|

|

Среднее значение 15-40 20-45 |

Коррозия не получает опасного развития даже в районе трещин с раскрытием до 0,3 мм. В силышагрессивной же среде необходимы дополнительные меры защиты, которые в равной мере должны распространяться и на бетон без трещин.

Необходимо обсудить другие факторы в связи с влиянием разных видов армирования на раскрытие трещин. С уменьшением диаметра стержней уменьшается раскрытие трещин и соответственно меньше опасность образования продольных трещин, которые ослабляют сопротивление отслаиванию защитного слоя.

Кроме того, раскалывающее усилие, развиваемое растущим слоем ржавчины, тем меньше, чем тоньше стержень. С другой стороны, чем меньше сечение стержня, тем больше относительная потеря его при коррозионном износе. Другим важным фактором являются затруднения с надлежащими укладкой и уплотнением бетонной смеси при близкорасположенных тонких стержнях, что ведет к плохому качеству защитного слоя.

Если все это учесть, можно сделать следующее заключение. Следует добиваться ограничения раскрытия трещин правильным конструированием арматуры (диаметр и расположение стержней) , которое обеспечивало бы надлежащее распределение бетонной смеси и уплотнение бетона.

При использовании сульфатостойких цементов с низким содержанием трехкальциевого алюмината необходимо иметь в виду, что как диффузионное сопротивление, так и реакционная емкость (способность связывать хлориды) такого бетона будут ниже, чем бетона на обычном портландцементе. Как следствие, проникание хлоридов в первый бетон будет происходить быстрее, чем во второй при сравнимых составах и уровне прочности.

Существенно повысить сопротивление диффузии хлоридов в бетон можно, используя шлакопортландцементы, и тем в большей степени, чем выше содержание шлака. При этом также повышается сульфатостойкость бетона.

Необходимо учитывать только, что вследствие замедленной гидратации шлако - и пуццолановые портландцементі,! требуют более длительного выдерживания для получения должного качества защитного слоя. Кроме того, возможна более быстрая карбонизация бетонов на смешанных вяжущих, а также пониженная морозостойкость, особенно в присутствии солей-антиобледенителей, если содержание шлака в цементе превышает 50%.

Те же взаимозависимости действительны как для природных, так и для искусственных пуццоланических добавок. Однако положительное влияние на сопротивление прониканию хлоридов у них проявляется в меньшей степени, чем у шлаков.

Проблемы соле-и морозостойкости могут возникнуть при использовании, например золы-уноса в количестве более 30% по массе цемента. Чтобы компенсировать отрицательное влияние пуццолановых добавок на скорость карбонизации, рекомендуется вводить примерно удвоенное количество их относительно заменяемого цемента. Не следует допускать замены части цемента на гидравлические добавки, если испольэуе ся шлакопортландцемент с большим содержанием шлака.

Требования к составу бетона, как правило, ограничиваются указанием нижнего предела расхода цемента, который обычно связан с крупностью

заполнителя, и верхнего предела водоцементного отношения в зависимости от степени агрессивности среды.

Водоцементное отношение оказывает решающее влияние на проницаемость бетона и его необходимо снижать, если возрастает степень агрессивности среды. Для конструкций на открытом воздухе в зависимости от конкретных условий водоцементное отношение следует принимать в пределах 0,55...0,4.

Для защиты от коррозии содержание цемента имеет менее существенное значение, чем водоцементное отношение при условии низкой проницаемости, если может быть гарантирована удобообрабатываемость смеси-

Чтобы обеспечить достаточную реакционную емкость рекомендуется расход цемента не ниже 300 кг/м3.

Ограничение содержания хлоридов в бетоне. В национальных рекомендациях ограничения по содержанию хлоридов в бетоне не варьируют в широких пределах АС1318 допускают максимум водорастворимых хлоридов (С1~) : 0,06% в бетоне с напрягаемой арматурой, 0,15% в железобетоне, подвергающемся действию хлоридов, 1% в железобетоне, который будет сухим или защищенным от влаги при эксплуатации, и 0,3% для прочих железобетонных конструкций.

Британский стандарт СР 110 допускает содержание кислотораствори - мого хлорида 0,35% для 95% результатов определения, если отдельные результаты не превышают 0,5% Эти значения базируются в основном на проверке некоторых конструкций, в которых была обнаружена незначительная опасность коррозии, вызванная добавкой до 0,9% хлорида кальция. Однако отмечены случаи коррозии при содержании менее 0,4% хлорида, особенно при неоднородном его распределении [10.25].

Нормы Норвегии, NS 3474, допускают 0,6% кислоторастворимого хлорида для железобетона на обычном портландцементе и 0,002% при использовании напрягаемой арматуры.

Коррозия напрягаемой арматуры вызывает большее опасение, чем обычной в связи со склонностью ее к хрупким коррозионным разрушениям, как было показано (см. гл. 7), к коррозионному растрескиванию, коррозионной усталости.

В обзоре 110.26] предлагается на основе существующих данных огра - івічигь допустимое содержание кнслогорастворимых хлоридов, определенных но методу С114 ASTM,% по массе цемента:

Для преднаиряженного бетона — 0,08%;

Дня обычного железобетона — 0,2%.

Дія конструкции обоих видов, которые будут подвергаться действию хлоридов, следует придерживаться минимального уровня хлоридов в смееи, чтобы, учитывая проникание извне, максимально отдалить момент достижения и£ критической концентрации в бетоне у поверхности арматуры. Поэтому не следует добавлять хлориды в смесь, если сумма их содержания в составляющих меньше установленного предела. В определенных условиях службы, таких, как у конструкций автостоянок, гаражей, в морской среде, на промышленных объектах, где присутствуют хлориды, необходимы дополнительные меры защиты арматуры от коррозии.

Поскольку для развития электрохимической коррозии необходимы влага и кислород в определенных условиях среды можно не опасаться некоторого превышения рекомендуемых ограничений уровня хлоридов.

Таковыми являются условия ПОСТОЯННОЮ и полного погружения конструкции в морскую воду, когда резко оіраничиваеіся доступ кислорода. В интерьерах зданий, когда бетон постоянно сухой, опасность коррозии мала. В помещениях же, где эпизодически повышается влажность, таких, как кухни, ванные, душевые комнаты, существует опасность коррозии, так же, как в стенах из легких бетонов с облицовкой, выполненной прежде, чем бетон высох.

Контроль содержания хлоридов в составляющих бетона необходим еще и потому, что при проектировании трудно предвидеть возможные изменения в использовании здания или производственной среды. Расчеты на сухость внешней среды могут ввести із заблуждение.

В обзоре [2.26] приводятся данные Стретфула о коррозии арматуры плит проезжей части мостов, построенных в аридной зоне с годовой нормой осадков 125 мм (Калифорния), большая часіь которых выпадет единовременно. В бетоне с добавкой 2% хлорида кальция через 5 лет после постройки появились трещины и отколы, вызванные коррозией арматуры, а через 10 лет мосты пришлось вывести из эксплуатации.

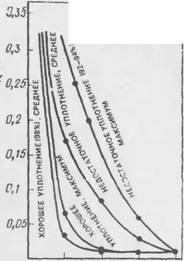

В конструкциях для хлоридных сред («тон следует изготавливать с минимальным водоцементным отношением при оптимальной консистенции смеси для достижения наибольшей плотности при укладке. Влияние ІЇ/Ц и степени уплотнения на скорость проликаиия хлорид-ионов показаны па рис. 10.11 и 10:12.

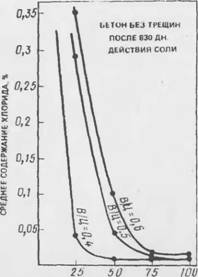

В основании опытов с ежедневным в течение до 830 сут наложением солей-антиобледенителей на поверхность бт тонных образцов с фиксацией глубины фронта критической концентрации (0,2% кислоторастворимых) хлоридов Американским институтом бете на рекомендована минимальная толщина защитного слоя мостовых плит 50 мм при В/Ц = 0,4 и 65 мм при В/Ц = 0,45. В некоторых средах может потребоваться даже большая толщина или дополнительная защитная обработка. Эти рекомендации приложимы и к другим случаям воздействия хлорид-ионов и попеременного увлажнения и высушивания.

Очень важно обеспечить соответствие ф;ктпческой толщины защитно - то слоя требуемой по проекту. Должны учитываться допуски, метод возведения и уровень контроля.

Относительно роли трещин в развитии хлоридной коррозии арматуры существуют 2 точки зрения. Согласно первой трещины ускоряют доступ к арматуре агрессивных агентов среды, появление и развитие коррозии, предоставляют место для отложения продуктов коррозии. Согласно второй коррозия в трещинах локализуется, пока не распространится на участки без трещин вследствие хорошей проницаемости бетона для хлоридов. Таким образом происходит выравнивание коррозионных поражений.

Разница точек зрения отчасти объяснима тем, что влияние трещин связано с их природой, шириной, глубиной и ориентацией. Если трещина перпендикулярна арматуре, протяженность поражаемого коррозией участка не превышает трех диаметров стержня [10.24]. Трещина вдоль стержня (как это может быть в результате, например, пластической усадки) более опасна, так как приводит к значительно более протяженному поражению арматуры и облегчает отслоение бетона.

Согласно нашим данным (см. гл. 7), в хлоридных средах раскрытие расчетных трещин должно быть ограничено в зависимости от вида арма-

|

ГЛУБИНА or ПОВЕРХНОСТИ. MM |

Рис. 10.11. Влияние водоцементного от - Рис. 10.12. Влияние степени уплотнения ношения па проницаемость бетона дли жесткой смеси па проницаемое п> бето - хлоридов на для хлоридов

Гуры, особенно высокопрочной ввиду опасности хрупких коррозионных разрушений.

Важно различа і ь контролируемые и неконтролируемые трещины. Первые могут быть предсказаны и рассчитаны исходя из геометрии сечения и нагрузок. Для трещин, перпендикулярных главной арматуре, необходимыми условиями контроля являются сечение стали, достаточнее для того, чтобы она не достигла предела текучести под нагрузкой, и сцепление арматуры с бетоном (т. е. трещины возникают после твердения бетона).

Примерами неконтролируемого растрескивания являются ірещиньї в результате пластической усадки, осадки смеси или перегрузки. Они часто бывают широкими и обычно вызывают беспокойство, особенно, если развиваются. Однако их удается избежать правильным конструирова - ванием и технологическими мерами, а если они неизбежны, то вызвать их там, где они не опасны или могут быть легко заделаны, например изолированы.

Правила производства работ. Составляющие бетона. Можно считать, что все цементы на основе портландцементного клинкера пригодны для изготовления долговечных конструкций.

При значительной сульфатной агрессивности обычно используют суль - фатостойкие низкоалюминатные цементы, при реакционноспособных заполнителях — цементы с низким содержанием щелочей.

Цемент при перевозке и хранении должен быть защищен от воздействия влаги, ограничивается срок хранения.

|

25 Ї0 75 W0 ГЛУБИНА ПОВЕРХНОСТИ. ММ |

|

Ы ЮН С 11/Ц U. J/. OK 111 MM ПОЄНІ (IJU ДН. ДЕЙСТВИЯ СОПИ |

От заполнителей требуется достаточная прочность и морозостойкость, а также отсутствие недопустимого загрязнения органическими и неорга

ническими веществами, размягчающимися или растворяющимися в Ідой. Опасным для арматуры Является загрязнение заполнителя хлоридами. Оно может быть естественным (природным) или происходит прч их перевозке и хранении. В последних случаях опасность для арматуры возрастает ввиду неоднородности хлоридного загрязнения бетона, как как не все кристаллы могут раствориться за время нахождения в бетономешалке. Более того, из-за случайного характера распределения соли в партии заполнителя, загрязненным оказывается не каждый замес бе гона.

Поэтому вызываемая таким загрязнением коррозия арматуры лока - * лизуется случайным образом и, как правило, обнаруживает себя в лучшем случае ржавыми пятнами на поверхности конструкции, а нередко хрупкими обрывами высокопрочных стержней в предварительно напряженных конструкциях [10.2J. Добавки не должны снижать долговечность бетона и способствовать коррозии арматуры.

Бетонная смесь. Смесь должна быть достаточно удобообрабатывае - мой, чтобы было возможно полное уплотнение и совершенный контакт бетона с арматурой при конкретных средствах уплотнения. Во избежание расслоения смеси в ней должно быть достаточно мелкого заполнителя и цементного теста.

Низкая проницаемость бетона достигается главным образом при малом количестве воды затворения. Необходимо иметь в виду, что часто ограничение водоцеменгного отношения но требованиям долговечности приводит к избыточной прочности бетона.

Смесь заполнителей должна иметь оптимальный гранулометрический состав. Наибольший размер зерна должен соответствовать требованиям перемешивания, транспортирования и укладки смеси и не превышать 1/4 наименьшего сечения конструкции, а большая часть зерен не превосходить просвета между стержнями арматуры и толщины защитного слоя.

Приготовление, транспорт и укладка бетона. Долговечность существенно более структурно чувствительная характеристика бетона, чем прочность. Поэтому рекомендуется предварительное уточнение на пробных замесах состава смеси, обеспечивающего требуемую степень уплотнения при достаточной однородности.

Нет необходимости доказывать важность тщательного дозирования составляющих и контроля дозировочного оборудования, оперативного учета влажности заполнителей, квалификации операторов, соблюдения оптимального времени перемешивания и, минимального времени транспортирования, защиты смеси от солнца, дождя, ветра. При сухой теплой погоде смесь должна быть уложена не более чем за 1/2 ч, а при холодной и влажной — за 1 ч.

Опалубка или формы должны быть достаточно жесткими и плотными. Недопустимы деформации их под давлением бетонной смеси, приводящие к утонынению защитного слоя и вытеканию цементного теста, особенно в зоне расположения рабочей арматуры.

Во избежание расслоения не допускается сбрасывание бетонной смеси с высоты более 1 м. Смесь должна укладываться слоями не толше 0,5 м и тщательно уплотняться опытными бетонщиками.

С целью получения особоплотной структуры бетона полезно использовать повторное вибрирование, которое, в частности, способствует удалению пузырьков воздуха из-под горизонтальных стержней арматуры.

Перед бетонированием необходимо наметить положение рабочих швов, располагая их в наименее ответственных местах конструкции, а через несколько часов удалить с их поверхности слой мягкого цементного раствора сильной струей воды; перед Ггродолженксм бетонирования поверхность шва должна быть промыта, высушена и покрыта слоем раствора (бетона с заполнителем не крупнее 8 мм) толщиной несколько сантиметров.

Недопустима распалубка конструкции до приобретения бетоном необходимой для этого прочности.

Выдерживание бетона. Долговечность бетона, особенно наружных его слоев, существенно зависит от условий твердения, которые должны быть влажными. Интенсивное испарение влаги и резкие изменения температуры могут привести к образованию поверхностных трещин.

Обычно требуется, по крайней мере, в течение недели поливать поверхность бетона, избегая резкого охлаждения при похолоданиях или испарения поды. Полезно укрытие полимерной пленкой или защитным слоем из специальных пленкообразующих малопроницаемых композиций. Допускается укрытие влажным песком, соломенными матами, брезентом.

В дальнейшем бетонную поверхность защищают от солнечной радиации, сквозняков и мороза.

В специальных работах освещаются правіша бетонирования в особых климатических условиях, в частности, в сухом и жарком климате [10.11], при низкой температуре и на морозе [1.10], при выполнении которых возможно полутоть долговечные конструкции. Суть мероприятий сводится к обеспечению минимальной потери влаги, исключению резких перепадов температуры и, в частности, замораживания до пр тоб - ретения бетоном некоторой критической прочности.

При бетонировании массивных конструкций плотин, фундаментов и т. п. сооружении важно исключить образование трещин в результате разогрева массивов вследствие экзотермии процесса гидратации. Это достигается использованием цементов с низкой экзотермией, медленно твердеющих, сокращением их расхода, охлаждением составляющих смеси, введением в нее дробленого льда, уменьшением размеров блоков бетонирования, а также рядом конструктивных и технологических мер, в частности теплоизоляцией опалубки и свободных поверхностей.

Дополнительная защита конструкций. Значительный опыт вторичной (дополнительной) защиты железобетонных конструкций от хлоридной коррозии накоплен в США.

В [10.26] описаны такие способы изоляции, как водонепроницаемые мембраны из готовых пленок или жидких пленкообразующих составов уплотняющая пропитка полимерами, покрытия из полимербетонов, из

Бетона на портландцементе с малой проницаемостью, достигаемой низким водоцементным отношением или введением латексов.

Некоторые особенности двух видов таких покрытий из цементных бетонов излагаются далее.

Цементно-бетонные покрытия новых конструкций являются частью двухстадийного строительного процесса. Покрытие может быть уложено до затвердевания основного бетона или несколькими днями позже. В последнем случае между ними необходима связующая прослойка. В первом случае экономится время и средства. Во втором может быть гаран - тировчн защитный слой и небольшие допуски из-за малого прогиба от собственного веса покрытия; не возникает вопросов о порядке выпол - иеііия работ, могут быть исиользуКаны материалы, обеспечивающие наилучшие свойства покрытия, такие, как сопротивление прониканию солей, износостойкость и сцепление.

Перед укладкой покрытия на затвердевший бетон применяется обработка песком или водоструйная обработка для удаления цементной пленки и получения чистой здоровой поверхности. На первой стадии должны быть исключены пленкообразующие покрытия в связи с трудностью их удаления. Распространенное прежде травление кислотой теперь используется редко из опасения загрязнения бетона хлоридами. Для покрытий используется несколько видов бетона, включая стандартный бетон, сталефибробетон. Чаще других используются 2 вида бетона: жесткий и латексно-цементный. Каждый подбирается по наименьшей проницаемости для хлоридов. Успех использования жесткого бетона зависит от качества материалов и квалификации рабочих.

Приішмается минимальное водоцементное отношение (обычно около 0,32) и осадка конуса смеси не более 25 мм с использованием воздухововлекающих и водоредуцирующих или замедляющих добавок, что определяет методы приготовления, укладки и выдерживания бетона.

На подготовленную поверхность основного бетона кистями или щетками наносится непосредственно перед наложением покрытия клеящий слой раствора или цементного теста. Основной бетон, как правило, не увлажняется. Смесь для покрытия готовится на месте в стационарных мешалках принудительного действия или передвижных непрерывного действия.

Для распределения, профилирования поверхности и уплотнения бетона используется специальное, рассчитанное на обработку жестких смесей оборудование, более тяжелое и менее гибкое, чем обычные финишеры с соответствующей мощностью вибраторов.

Проницаемость бетона для хлоридов определяется степенью уплотне ния, которую часто контролируют с помощью радиоактивных плотномеров по мере укладки бетона.

Влажное укрытие бетона производится так, как только возможно сделать без его повреждения (обычно в пределах 20 мин после укладки) и длится не менее 72 ч. Пленкообразующие покрытия не применяются не только потому, что для более полной гидратации необходима дополнительная влага, но для охлаждения, которое обеспечивает влажное укрытие, исключения усадочных трещин.

Отмечавшееся иногда нарушение сцепления было связано с некачественной подготовкой поверхности иш ранним высушиванием раствора. Покрытие имеет склонность к растрескиванию, особенно в протяженных конструкциях, хотя это характерно для всех жестких покрытий.

При введении в обычный бетон полимерных эмульсий (латексов) помимо сростков гидратных новообразований в структуре образуют, дополнительные полимерные связи, обеспечивающие получение долговечности бетона с низким водоцементным отношением, хорошим сцеплением и высоким диффузионным сопротивлением прониканию хлоридов.

Чаще других используются сгирольно-бутадиеновые латексы в количестве около 15% твердого вещества по массе цемента.

Технология получения покрытия из цементно-латексного бетона мало отличается от таковой при жестких смесях. Принципиальное отличие составляют:

1. Необходимость ііредіїарйір. ньного увлажнения основного бетона не менее чем за 1 ч до укладки бетона покрыгия, чтобы замедлить образование пленки лаіекса в контактной зоне.

2. Отсутствие необходимости в специальном составе для сцепления слоев, вместо которого щетками втираются порции бетона.

3. Специальные средства хранения и дозирования латекса.

4. Модифицированная латексом смесь имеет хорошую подвижность и укладывается с помощью обычного оборудования.

5. Не требуется воздухововлекающих добавок для обеспечения морозостойкости бетона.

6. Требуется сочетание влажного выдерживания для гидратации цемента и воздушной сушки для реализации пленкообразующей способности латскаса. Примерный режим іімдсржішаїїия соснин hj 24 ч увлажнения и 72 ч сушки. Процесс пленкообразовании латекса чувствителен к температуре и резко замедляется при температуре ниже 13°С. Поэтому требуется удлинение периода выдерживания. При температуре ниже 7°С выполнять работы не рекомендуется.

Жаркая погода в связи с быстрым высыханием затрудняет укладку такого бетона и вызывает усадочные трещины. Одним из решений проблемы является укладка покрытия и ночное время. Представляет опасность излишнее вовлечение воздуха при перемешивании. При общем его содержании выше 6,5% снижается прочность па изгиб, на сжатие и сцепление покрытия с основанием. При содержании воздуха более 9% существенно растет проницаемость длч хлоридов. Когда необходимо придание определенной текстуры поверхности бетона, как, например, ребристости дли улучшения сцепления колес транспорта, время этой операции является критическим.

При раннем текстурировании опасно оплывание ребер, а когда уже образовались пленки латекса, поверхность покрытия получается рваной и, поскольку планка не восстанавливается, часто происходит растрескивание.

С учетом стоимости материалов и низкой проницаемости покрытие из такого бетона может быть тоньше, чем из жесткого бетона. Обычная толщина его 40.. 50 мм. В опытах с покрытием меньшей толщины отмечалось растрескивание н отслоение. Наиболее распространенным недостатком является образование в нокрьпии усадочных трещин, большая часть которых, однако, не является сквозными и пока неясно, уменьшают ли они продолжительность службы.

Параметры долговечности и их контроль при изготовлении конструкций. Для решения задач о долговечности конкретных конструкций в определенных условиях среды можно использовать ряд разработок. В частности, имеется много данных о влиянии различных характеристик бетона на скорость его карбонизации [10.3, 10.30, 10.32]. Решающую роль играют количество и качество цементного камни. По данным [10.3J, глубина карбонизации в естественных условиях отапливаемого помещешія пропорциональна водоцементному отношению при постоянном составе цементно-песчаного раствора и близка к линейной зависимости при переменном составе и постоянной пластичности смеси. Манером [10.31] получена близкая к линейной зависимости глубина карбонизации от В/Ц.

Данные разных авторов о влиянии состава бетона на скорость карбонизации существенно различны. Более того, скорость карбонизации бетонов формально одинакового состава, но изг^ГОЬлСКйых в разных лабораториях из различных материалов в одних и тех же условиях среды различается иногда более чем в 2 раза. Это связано с тем, нш проницаемость бетона не определяется однозначно его составом.

Глубина карбонизации обратно пропорциональна реакционной емкости (расходу цемента на 1 м3 бетона) и зависит от вида цемента, главным образом, от содержания в нем основных оксидов, т. е. портландцемент ного клинкера [10.21].

Существенно влияют на скорость карбонизации условия твердения бетона. В опытах [10.3] пропаренные при температуре 70°С по режиму 5 + + 6 5 ч бетоны карбонизировались в два раза быстрее, чем твердевшие 28 сут в нормальных влажных условиях.

Анализ показывает, что ввиду многообразии влияющих факторов надежный прогноз развития карбонизации может быть сделан лишь но результатам длительных или ускоренных испытаний бетона, изготовленного по конкретной технологии. Отдельные же перечисленные выше зависимости, обобщенные в [10.12], имеют принципиальное значение и могут быть использованы лишь при предварительном выборе состава и технологии приготовления бетона.

В [10.3] изложены основы метода оценки долговечности железобетона в воздушно-влажных средах путем определения его диффузионной проницаемости для углекислого газа на образцах, подвергающихся ускоренной карбонизации.

Для реализации рекомендаций по производству железобетонных конструкций требуемой гарантированной долговечности необходимы оперативные неразрушающие методы контроля ее параметров.

Параметрами долговечности конструкций в условиях воздушно-влажных сред являются толщина защитного слоя бетона и его диффузионная проницаемость для кислых газов.

Если толщину защитного слоя как чисто геометрический параметр возможно выдержать тщательной фиксацией арматуры в формах и проконтролировать прямым измерением с помощью магнитного толщиномера, то проницаемость бетона в защитном слое обычно оценивается косвенно по испытаниям образцов бетона.

Нет нужды доказывать условность такой оценки и необходимость создания способа неразрушающего контроля качества защитного слоя в изделиях. Только такой способ может позволить выявить и оперативно устранить недостатки технологии приготовления, укладки и уплотнения смеси, а также режима ее твердения. Усовершенствование технологии заводского производства даст возможность выпуска изделий с гарантированной долговечностью, величина и обеспеченность которой могут быть заранее заданы.

Как показали исследования [10.20, 10.21], одним из таких способов может быть ультразвуковой контроль бетона при поверхностном про - звучивании.

Для оценки проницаемости бетона, а следовательно, долговечности железобетонных конструкций, необходимы достоверные СВЄДЄ1ШЯ о структуре материала и реальной ее неоднородности. Эти сведения могут быть получены при исследовании закономерности распределения в бетоне ультразвуковых колебаний (УЗК). Для исследования структурных характеристик бетона в защитном слое целесообразно использовать метод его поверхностного проэвучнйзння при фиксированной установке ультразвуковых преобразователей и<і определенном расстоянии друг от друга. Определение ультразвуковых параметров в достаточно узкой области '.ащигного слоя позволили исключить дополнительную погрешность, вносимую внутренними слоями бетона, повысить точность оценки структурных характеристик.

Проницаемое'іь бетона для углекислого іаза характеризуется величиной эффективного коэффициента диффузии (ЭКД), позволяющего с учетом принятой толщины защитного слоя рассчитать длительность безремонтной эксплуатации железобетонных конструкций в конкретных условиях на основе известного закона изменения глубины централизации бетона:

|

|

(10.1)

Те х — толщина централизованного слоя иеюна, см; О'— эффективный коэффициент диффузии углекислого газа в бетоне, см2/с; с - концентрация углекислого газа в воздухе в относительных единицах по объему; т — продолжительность воздействия газа иа бетон, с; т0 - реакционная емкость бетона или объема газа, поглощенного единицей объема бетона.

При испытании такого неоднородного пористого материала, как бе - ' тон, скорость УЗ К, пористость и ЭКД неоднозначно зависят от многочисленных факторов (вида исходных материалов и их соотношения, технологии изготовления, возраста бетона, его влажности и др.), что приводит к наблюдаемой в эксперименте корреляции "скорость УЗК — пористость" и "ЭКД - пористость".

Исследование указанных корреляционных зависимостей было проведено на бетонных образцах различных составов, изготовленных но технологии, приближенной к условиям заводского производства плит покрытия промышленных зданий. Материалы для приготовления смесей: портландцемент марки 400 Здолбуновского завода; щебень гранитный фракции 5...20 мм Микашевского карьера (БССР) с водонотребностью 1%; песок речной с модулем крупности 2,25 с водопотребностью 7%.

Проницаемость бетона изменяли при варьировании водоцементного отношения от 0,4 до 0,55 с интервалом 0,05. Составы бетонных смесей с осадкой конуса 2 см приведены в табл. 10.8. Дія определения в ЭКД образцы выдерживали в течение 16 сут в камере ускоренной карбонизации, после чего измеряли толщину нейтрализованного слоя (не окрашивающегося при пробе фенолфталеином).

Зависимость "скорость УЗК — ЭКД" исследовали на бетонных образцах 4 серий размером 10x10x25 см (по 10 шт. в серии) из смесей составов, приведенных в табл. 10.8. Для оценки ЭКД по испытанию ультра - туковым методом скорость УЗК замеряли спустя 1,3 и 2fc сут нормального хранении образцов после термообработки (табл. 10.9).

Полученные зависимости представлены на рис. 10.13. Между ЭКД углекислого газа в бетоне и скоростью распространения в нем УЗК существует тесная зависимость. Анализ попученной зависимости выявил превалирующую роль изменения водоцементного отношения. Увеличение В/Ц приводит к росту общей пористости бетона, проницаемости дчя С02 и снижению скорости УЗК. Изменение расхода заполнителей (в пределах принятых составов смесей) лишь незначительно снижает корреляцию из-за противоположного влияния этого фактора на скорость УЗК и ЭКД.

Таблица 10.8. Характеристики исследованных составов бетона

|

В/Ц |

Расход материалов, кг/м3 |

||

|

Ц |

П |

|

№ состава |

|

Средняя прочность в возрасте 28 сут при нормальном твердении после нро - паривания, МПа |

|

1 |

0,4 |

495 |

595 |

1198 |

198 |

39,3 |

|

2 |

0,45 |

429 |

613 |

1217 |

193 |

35 |

|

3 |

0,5 |

370 |

694 |

1286 |

185 |

31 |

|

4 |

0,55 |

333 |

704 |

1294 |

183 |

26,5 |

|

Таблица 10.9. Результаты анализа экспериментальных данных |

|

Возраст бетона |

Уравнение связи |

Корреля |

Средняя квадратичес |

|

|

После термооб |

Ционное |

Кая погрешность оцен |

||

|

Работки, сут. |

Отношение |

Ки ЭКД |

||

|

Абсолютное |

% |

|||

|

Значение х |

||||

|

Х104, см2/с |

|

1 3 28 |

|

D =149,563°- 5,895 +0,0582 0,974 0,163 9,9 £)'= 188,514 -7,388 + 0,0725 0,926 0,22 13,3 £)'= 336,373 - 12,722 + 0,1204 0,924 0,213 12,9 |

Средняя квадратическая погрешность определения ЭКД по данным эксперимента не превышает 0,22-Ю"4 см2/с, или 13,3%, что определяет границу возможного использования ультразвукового метода оценки ЭКД для бетонов с расчетной проницаемостью не ниже указанной величины.

Как показал эксперимент, оценка ЭКД по скорости УЗК, измеренной в ранние сроки (1 и 3 сут после термообработки), по степени точности не уступает определению ЭКД по скорости УЗК, измеренной в возрасте 28 сут нормального твердения после термообработки. Это дает возможность прогнозировать значение ЭКД по ультразвуковому испытанию пропаренного бетона в ранние сроки после термообработки на основе предварительно полученных градуировочных зависимостей. Это имеет большое практическое значение, так как позволяет организовать контроль ЭКД при производстве изделий на заводе и, корректируя технологию, обеспечивать их выпуск с гарантированной долговечностью в агрессивной воздушно-влажной среде.

Существующие методы определения проницаемости бетона, основанные на испытании отдельных бетонных образцов, не позволяют оценить ее изменчивость в изделиях. Это приводит к значительной погрешности в расчете долговечности конструкций, поскольку свойства бетона в образцах не всегда идентичны его свойствам в реальных изделиях. Сведения об изменчивости проницаемости бетона в изделиях могут быть получены косвенными методами. Наиболее тесна связь структуры бет на с его акустическими свойствами, что позволяет определить зффектив-

ный коэффициент диффузии углекислого газа в бетоне по замерам скорости ультразвука на основе предварительно полученной градуировочной зависимости между этими величинами.

Методика прогнозной оценки долговечности железобетонных конструкций [10.20] была усовершенствована с учетом фактической изменчивости проницаемости и толщины защитного слоя бетона в реальных изделиях и освоена в производственных условиях [10.21].

На основе анализа многочисленных замеров был принят нормальный закон распределения глубины слоя нейтрализации бетона и толщины его защитного слоя.

Задача обеспечения безопасности конструкций по признаку сохранности арматуры может быть сформулирована в виде требования о выполнении с некоторой вероятностью условия ограничения глубины нейтрализации бетона за расчетный срок службы конструкции областью защитного слоя. Вероятность выполнения данного условия представляет собой вероятность сохранности арматуры Р = 1 — W, а величина W — вероятность начала ее коррозии.

Исходя из условия сопнадепня по величине толщины защитою слои бетона R и глубины слоя нейтрализации S, рассматриваемых как случайные независимые величины с нормальным законом распределения, вероятность начала коррозии арматуры (наступления отказа) будет выражаться :

TOC \o "1-3" \h \z P(R, S) = і - [0,95 - Ф ( ] х

|

Цо.: |

2 о,

+ 0,95],

2 а2

Где а | и а2 и 0| и 02 — соответственно математические ожидания и средние квадрч - тическис отклонения Шубины нейтрализации и толщины защитного споя Бетоїм, полностью определяющие закон распределения этих случайных величин в случае нормального их распределения.

|

43 44 45 4Fi 47 UR W 50 Ю^м/с |

Для определения вероятности возникновения коррозии арматуры за расчетный срок эксплуатации конструкций достаточно знать математи

ческие ожидания и средние квадратйЧеские отклонения толщины защитного слоя бетона и глубины em Нейтрализации за этот срок. Определение характеристик распределения толщины защитного слоя бе гона не вызывает принципиальных трудностей. Характеристики распределения глубины слоя нейтрализации за расчетный период времени получают статистической обработкой частных ее значений, рассчитанных по формуле (10.1) на основе выборки значений эффективного коэффициента диффузии, определенных непосредственно в бетоне конструкций.

Вероятность наступления отказа или обеспеченность конструкции в каждом конкретном случае должна определяться последствиями перехода через предельное состояние [10.17]. Поскольку повышение обеспеченности всегда связано с увеличением первоначальных расходов на изготовление конструкции, направленных на достижение большего сопротивления внешним воздействиям, значения обеспеченности для разных последствий отказа должны отличаться друг от друга и соответствовать некоторой допустимой величине, установленной нормативным путем. Принятый нами отказ может быть классифицирован как отказ с чисто экономической ответственностью, не вызывающий иных последствий, кроме денежных издержек, связанных с проведением ремонтных работ и в качестве нормативной принята минимальная обеспеченность согласі о [10.18] : Р = 1 — w = 0,9, откуда нормативная вероятность перехода через предельное состояние составляет w = 0,1. Тогда условие сохранности арматуры за расчетный срок безопасной эксплуатации конструкций может быть представлено в вице неравенства:

- [0,95 — Ф ( ——————-—--—) ] х

2 02

Х1[ф (ЈL+ 0,95] <0.1. (10.3)

2 о,

Работы по оценке потенциальной долговечности железобетонных конструкций с учетом изменчивости параметров защитного слоя выполнены на заводе железобетонных изделий Кобринского сельского строительного комбината Сельстроя БССР. Оценивалась долговечность железобетонных плит покрытия марки 2ПГ размером 1,5x6 м, предназначенных для эксплуатации в условиях среднеагрессивной воздушно-влажной среды животноводческих зданий с повышенной концентрацией углекислого газа.

Согласно [10.1], минимальный срок эксплуатации плит покрытия в среднеагрессивной среде, соответствующий периодичности проведения капитальных ремонтов, составляет 18 лет. По данным Минской санэпидстанции, проводившей исследование среды животноводческих зданий в БССР, средняя концентрация С02 составляет 0,13% по объему. Значение эффективного коэффициента диффузии D\ обеспечивающее долговечность плит покрытия в данных условиях в течение 18 лет при минимально допустимой толщине защитного слоя бетона 20 мм, определяли по формуле (10.1). На основе испытаний диффузионной проницаемости бетонных образцов различных составов по методике, изложенной в [10.3], подобран следующий состав бетона с допустимой проницаемостью для С02: В - 175; 8 л; Ц - 351,5 кг; П - 686 кг; Щ - 1203 кг; добавка УПБ -0,25%; ОК -3 см.

Из бетона подобранного состава была изготовлена опытная партия нлит покрытия дли выборочного контроля проницаемости и юлщимм защитного слоя бетона. Проницаемость бетона конструкций дня углекислого газа определяли но замерам скорости ультразвука в продольных ребрах плит при поверхностном ирозвучивании прибором "Ге - тон-12" на основе предварительно полученной градуировочной зависимости "скорость ультразвука — эффективный коэффициент диффузии". Толщину защитною слоя бетона в продольных ребрах замеряли прибором ИЗС-10М.

По результатам испытания определяли характеристики распределения случайных значений толщины защитного слоя бетона и ілубиньї его нейтрализации, приведенной к 18 годам но формуле (10.1). На осно полученных данных вероятность нейтрализации защитою слон бетоіи на всю толщину за 18 лет, определяв. лая по формуле (10.2), составила 0,9, что значительно превышает допустимую. Расчет показывает, что предельно допустимая вероятность нейтрализации защитного слоя существует уже после восьми лет эксплуатации.

Полученные характеристики распределения глубины нейтрализации и толщины защитного слоя бетона представлены в табл. 10.10.

|

Случайная величина |

Таблица 10.10. Характеристики распределения глубины нейтрализации и толщины защитного слоя бетона плит покрытия

Математичее- Среднее Квадр. і кое ожидание, тическое откло мм псине, мм

Глубина ней І рализации за 8 лет эксплуатации 13,04 2,25

Глубина нейтрализации за 18 лет эксплуатации 19,57 3,13

Толщина защитного слоя бетона 19,75 3,28

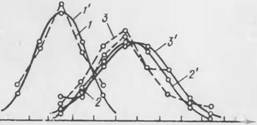

На рис. 10.14 показаны функции плотности их распределения.

С целью обеспечения заданной долговечности конструкций с учетом изменчивости основных ее факторов решением неравенства (10.3) относительно а, при известных значениях а2, о І, о2 определено среднее значение допустимой глубины нейтрализации бетона за расчетный срок сл> к - бы, которая бы с 90%-й вероятностью обеспечила сохранность арматуры.

1>ис. 10.14. Функции плотности распределения значений глубины нейтрализации бетона и толщины его защитного слоя

1, 1' - глубина нейтрализации бетона за 8 лет эксплуатации; 2, 2' - то же, за 18 лет; 3, 3' — толщина защитного слоя бетона; эмпирическая функция;

------- - теоретическая

|

П, шт |

|

|

|

15 - |

|

10 - |

Функция

По зависимости (10.1) рассчитано допустимое значение эффективного коэффициента диффузии, после чего подобран состав бетона с соответствующей проницаемостью для С02 : В - 177,6 л; Ц - 386 кг; И - 666 кг; 1Ц - 1190 кг; добавка УГ1Б - 0,25%; ОК - 3 см. Долговечность, рассчитанная по результатам испытания опытной партии конструкции, изготовленных из бетона рекомендованного состава, оказалась не ниже требуемой.

Оставить комментарий