13 Дек 11 ОПРЕДЕЛЕНИЕ СТОЙКОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ К КЛИМАТИЧЕСКИМ ВОЗДЕЙСТВИЯМ

Стойкость к климатическим воздействиям тяжелых бетонов (в том числе гидротехнических, дорожных и плотных силикатных), бетонов на пористых заполнителях плотностью более 1500 кг/м3, яче

истых бетонов, и облицовочных материалов оценивают испытаниями на морозостойкость.

Морозостойкость тяжелых бетонов плотностью более 1500 кг/м3 определяют по ГОСТ 10060—76 путем попеременного замораживания их образцов при температуре —15...—20 °С и оттаивания при температуре +15...+20 °С. За марку бетона по морозостойкости принимают наибольшее количество циклов попеременного замораживания и оттаивания, которое при испытании выдерживают образцы установленных размеров без снижения прочности на сжатие более 15 % по сравнению с прочностью образцов, испытанных в эквивалентном возрасте.

Образцы замораживают в климатической камере или морозильной установке, обеспечивающей возможность охлаждения камеры с образцами и поддержания температуры в ней —15...—20 °С. Температуру контролируют в центре камеры. Образцы загружают в камеру после охлаждения воздуха в ней до —15 °С и ниже. Продолжительность одного замораживания при установившейся температуре для образцов размерами ЮОХЮОХЮО и 150X150X150 мм не менее 4 ч, образцов размерами 200x200X200 мм — не менее 6 ч.

Оттаивают образцы размерами ЮОХЮОХЮО; 150X150X150 и 200x200X200 мм после выгрузки из холодильной камеры в ванне с пресной водой, температуру которой поддерживают в пределах 15...20 °С в течение не менее 4 ч. При этом образцы устанавливают так, чтобы каждый из них был окружен со всех сторон слоем воды толщиной не менее 20 мм. По результатам испытаний устанавливают для данного состава бетона марку по морозостойкости.

Ускоренные методы испытаний используют при корректировке составов бетона и для оперативного производственного контроля его качества. Морозостойкость ускоренным методом определяют путем замораживания образцов при температуре (—50±2) °С, выдерживании при этой температуре образцов в форме куба с ребрами размером 100...150 мм в течение 1 ч, а 200 мм — в течение 2 ч, последующего повышения температуры в камере до —10 °С в течение 2 ч и оттаивания образцов в воде в течение 4 ч. Выдержавшими испытания считают образцы, прочность которых снизилась по отношению к контрольным в эквивалентном возрасте не более чем на 15 %.

Морозостойкость ячеистых бетонов определяют по ГОСТ 12852.4—77 на образцах размером ЮОХЮОХЮО мм. Количество циклов попеременного замораживания и оттаивания устанавливают в соответствии с проектной маркой бетона по морозостойкости.

Основные образцы, предназначенные для испытаний на морозостойкость, и контрольные перед испытаниями на прочность при сжатии насыщают водой путем заливки до 1/3 их высоты и выдержки при этом в течение 8 ч. Затем образцы заливают до 2/3 высоты и выдерживают еще в течение 8 ч. После этого их заливают таким образом, чтобы уровень воды был выше верха образца на 2 см, и выдерживают в камере с относительной влажностью воздуха около 95 % при температуре (-}-20±2) °С до завершения испытания основных образцов.

Основные образцы замораживают при температуре —15 С в течение 4 ч. Оттаивают они в камере с относительной влажностью воздуха 95 % "Ри температуре (+20±2) °С в течение 4 ч.

Если прочность основных образцов не более чем на 15 % ниже прочности контрольных, то марку бетона по морозостойкости принимают равной количеству циклов, в течение которых проводились испытания.

Морозостойкость стеновых и облицовочных материалов определяют по ГОСТ 7025—78 путем многократного объемного или одностороннего замораживания насыщенных водой образцов в воздушной среде при температуре —15...—20 °С и оттаивания в воде при температуре +15...+20 °С. Оценивают морозостойкость материала по потере прочности при сжатии, по потере массы, по степени повреждения образцов. Характеризуется она количеством циклов попеременного замораживания и оттаивания.

Испытания проводят на таких образцах материалов: кирпича и камня пустотелого керамического — в виде целых изделий или их половинок;

Пустотелых камней и изделий из бетона на пористых заполнителях плотностью менее 1500 кг/м3 — в виде куба с ребром размером 70, 100 и 150 мм или в виде цилиндра, диаметр которого равен его высоте;

Плит облицовочных из естественного камня, бетона и других материалов — размерами не менее 100x100 мм и толщиной, равной толщине изделий.

Образцы материалов до начала испытаний погружают в воду и выдерживают там в течение 48 ч:

Объемное замораживание проводят в камере с температурой воздуха —15 °С в течение времени, ч:

Плит толщиной до 25 мм.................................................................... 2

Образцов (кубов и цилиндров) плотностью 1200... 1800 кг/м3 (кубов длиной ребра или высотой и диаметром цилиндра до 100 мм включительно): для образцов плотностью более 1800 кг/м3 до 150 мм; для плит толщиной более 25 мм, пустотелых материалов и кирпича всех видов.............................................. 4

Образцов плотностью 1200...1800 кг/м3 и с ребрами куба длиной (или диаметром цилиндра и его высотой) 150 мм 6 Образцов из материалов плотностью менее 1200 кг/м3 и с ребрами куба длиной (или высотой и диаметром цилиндра) 150 мм.......................................................................................................... g

Оттаивают образцы, полностью погружая их в воду и выдерживая там в течение периода, равного половине продолжительности замораживания.

При оценке морозостойкости по потере прочности поверхность испытанных и контрольных образцов выравнивают цементным тестом или раствором по ГОСТ 8462—75 и выдерживают их в течение

ГпгтйЫТЫВаЮТ на сжатие каждый образец в отдельности по 1UC1 8462—75. При оценке морозостойкости по потере массы испытанные н контрольные образцы природного камня и керамических материалов высушивают при температуре + 105...+ 110 °С до постоянной массы, образцы других материалов взвешивают в насыщенном водой состоянии с погрешностью не более 0,2 % ■ При оценке морозостойкости по степени повреждения образцы осматривают через каждые 5 циклов при 15 и 25 циклах попеременного замораживания и оттаивания и через каждые 10 циклов при 35 и 50 циклах попеременного замораживания и оттаивания. Осматривают образцы после оттаивания.

Морозостойкость при одностороннем замораживании испытывают с помощью установки (см. рис. V.1, в), где на место испытываемой конструкции устанавливают кассету с образцами материала.

Испытания проводят в той же последовательности и при тех же режимах, что и при объемном замораживании.

Атмосферостойкость герметиков оценивается испытаниями их на старение [27] с контролем изменения прочности при разрыве, удлинения при разрыве, остаточного удлинения после разрыва, продольных деформаций, скоростью распространения ультразвуковых волн, кагезионно-адгезионной прочности, стекания нетвердеющих мастик.

Цикл испытаний герметика на атмосферостойкость равен 48 ч и состоит из двух равных по продолжительности полуциклов. В течение первого герметик подвергают воздействию ультрафиолетового облучения (3 ч), замачиванию в воде при температуре (+18 ±2) °С (2 ч), нагреву при комнатной температуре (16 ч). Десять циклов испытаний условно приравнивают к одному году эксплуатации герметика при работе в стыке сборной конструкции. Ускоренное старение герметиков осуществляют путем их попеременного замораживания-оттаивания и увлажнения-высушивания.

Параметры циклов воздействий определяют в зависимости от района эксплуатации здания, герметизацию стыков которого осуществляют испытываемым герметиком. Для климатических условий Украины режимы испытаний герметиков на атмосферостойкость следующие [21].

Замораживание-оттаивание:

Понижение температуры в центре образца от +5 до —5 °С 1ч Выдерживание образцов при температуре —5 °С 1ч

Оттаивание образцов до температуры +5 СС 0.5 ч

Эти режимы повторяют три раза, а затем следует:

Понижение температуры в центре образцов до —10 °С 1 ч

Выдерживание образцов при температуре —10 °С 1 ч

Оттаивание образцов до температуры +5 °С. . . 0,5 ч

Понижение температуры в центре образцов до —15 °С 1 ч

Выдерживание образцов при температуре —15 °С 1 ч

Оттаивание образцов до температуры +5 °С. . . . 0.5 ч

Понижение температуры до —20 СС........................................... 1ч

Выдерживание образцов при температуре —20 °С 1 ч Оттаивание образцов до температуры +5 °С.... 0.5 ч Полное время замораживания-оттаивания для герметизирующих материалов 15ч

У вл ажнение-высушива ние:

Полное погружение в воду.......................................................... 0.15 ч

Облучение имитаторами солнечной радиации (три ртутные лампы ПРК-7М мощностью по 1кВт) на расстоянии 21 см от источника излучения.................................................................... 0,5 ч

Указанный цикл повторяют 14 раз.

Атмосферостойкость стыков ограждающих конструкций с данным видом герметика определяют на фрагментах размером не менее 1X1 ми толщиной в натуральную величину [27]. Фрагмент подвергают 5 циклам ускоренного старения по приведенной выше методике. С помощью установки (см. рис. V. 1, в) его подвергают одностороннему охлаждению в течение 1 мин и с помощью специальных устройств растягивают так, чтобы ширина щели стыка увеличилась в 1,5 раза по сравнению с первоначальной. Затем снимают нагрузку, нагревают образец до температуры +50 °С и подвергают стык сжатию до получения половины первоначальной его ширины. Образцы оставляют в таком положении на 1 ч, а затем освобождают от нагрузки.

Герметики, рассчитываемые на эксплуатацию в течение 5...Є лет, считают удовлетворяющими требованиям стойкости, если после 5 циклов описанных испытаний не обнаруживается трещин, нарушений герметичности стыка или отставания герметика от стенок щели.

Для установления пригодности стыков, герметизированных данным материалом, в течение более 10 лет эксплуатации их после завершения 11 циклов ускоренного старения по приведенной выше методике выдерживают при температуре (+20±2) °С и относительной влажности воздуха 65 %. Затем образцы помещают в аппарат для создания переменных деформаций растяжения и сжатия и в течение 2 ч подвергают 1000-кратному растяжению и сжатию, при котором размер щели должен меняться на 20 % по отношению к первоначальному.

Герметики считают удовлетворяющими требованиями стойкости на старение, если после проведения указанных испытаний не наступает разрыв образца, не образуются трещины и раковины, гер - метик не отстает от основания стыка.

Морозостойкость закрытопористых пенопластов (пенополиуре - тановых, пенополистирольных) определяют на образцах в форме куба по следующему режиму [43]. Увлажняют образцы путем их полного погружения в воду при температуре +20 °С в течение 8 ч, затем замораживают в воздушной среде при температуре —20 °С в течение 16 ч. Общая продолжительность цикла испытаний 24 ч.

Параметры испытаний на морозостойкость пенопластов по другим методикам приведены в табл. V.4.

Стойкость к цикловым температурно-влажностным воздействиям закрытопористых пенопластов определяют на образцах в форме куба с размером ребра 5 см. Режим испытаний подбирают исходя из условий эксплуатации зданий. Для получения сравнитель-

|

Таблица V.4. Параметры испытаний строительных пенопластов на морозостойкость [61]

|

Ных данных рекомендуют [43] следующий цикл испытаний: увлажнение образцов в воде или в условиях повышенной влажности воздуха при температуре +20 °С в течение 8 ч, замораживание при температуре —60 °С в течение 16 ч, оттаивание при температуре +20 °С в течение 8 ч и прогревание при температуре +60 °С в течение 16 ч. Общая продолжительность цикла испытаний 48 ч.

Открытопористые пенопласты (например, ФРП-1, резопен) обладают значительным водопоглащением и увлажнение их путем замачивания в воде в течение 8 ч повышает влагосодержание по массе до 1500 %, то есть поры материала почти на 90 °/о заполняются водой. Оценка долговечности открытопористых пенопластов по приведенным выше методикам не дает результатов, адекватных процессам, протекающим в условиях эксплуатации этих утеплителей в ограждающих конструкциях.

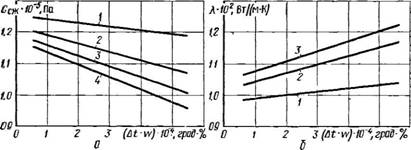

При выборе режимов замораживания-оттаивания-нагрева необходимо учитывать реальные условия эксплуатации утеплителя в ограждении, а также характер физических процессов, протекающих в материале. Продолжительность циклов замораживания-оттаива- ния-увлажнения рассчитывают в зависимости от размеров образцов, условий теплообмена в процессе их испытаний и специально определенных теплофизических свойств материала по методикам, описанным выше в настоящей главе.

Стойкость к климатическим воздействиям открытопористых пенопластов, эксплуатируемых в качестве утеплителя ограждений зданий в условиях Украины, определяют следующими испытаниями [52].

На знакопеременные температурные воздействия испытания проводят по режиму: 4 ч охлаждения при температуре от + 18... +20 °С до —30 °С, 8 ч замораживания при температуре —30 °С, 8 ч оттаивания на воздухе при температуре +18...+20°С, 16 ч нагрева при температуре воздуха +60 °С и его относительной влажности 95 %.

Стойкость к периодическому замораживанию-оттаиванию проверяют по режиму: 4 ч охлаждения при температуре от - f-18...20 °С до —30 °С, 8 ч замораживания при температуре —30 °С, 8 ч оттаивания на воздухе при температуре +18...+20 °С и 4 ч оттаивания в воде при температуре + 16...+20°С.

Стойкость к циклическим температурно-влажностным воздействиям оценивают по режиму: 4 ч охлаждения при температуре от + 18...+20°С до —30 °С, 8 ч замораживания при —30 °С, 8 ч оттаивания на воздухе при температуре +18...+20 °С, 16 ч нагрева при температуре воздуха +60 °С и его относительной влажности 95 %> 0,5 ч увлажнения жидкой влагой при температуре +18...+22 °С.

Для дифференциальной оценки влияния разных факторов на интенсивность старения пенопластов, а именно, воздействия низких и высоких температур, увлажнения жидкой и парообразной влагой, три группы образцов-близнецов параллельно испытывают на стойкость к знакопеременным температурным воздействиям, циклическим температурно-влажностным и периодическому замораживанию-оттаиванию.

Долговечность пенопластов оценивают по изменению сопротивления сжатия при 10 %-й деформации образца, определяемой испытанием кубика размером ребра 5 см по ГОСТ 17177.9—81. Безотказность теплозащиты оценивают по изменению теплопроводности пенопласта путем испытания его методом стационарного теплового потока по ГОСТ 7076—78. Указанным испытаниям подвергают образцы пенопластов размером 30X30X8 (±5) см. После определенного количества циклов образцы приводят в соответствие с требованиями ГОСТ 17177.9—81 и ГОСТ 7076—78. При этом размеры образцов, подвергающихся соответствующим климатическим воздействиям, могут колебаться в указанных пределах, так как влияние масштабного фактора на изменение контролируемых параметров незначительно [52]. Плотность пенопластов существенно влияет на все их механические показатели, поэтому при испытаниях используют характеристику нормируемой прочности пенопласта [37], равную отношению предела прочности образца к плотности того же образца.

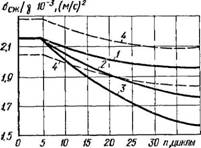

Результаты испытаний стойкости пенопластов к климатическим воздействиям представляют в виде зависимостей соответствующих контролируемых параметров от количества циклов воздействия. Для фенольно-резольных пенопластов эти зависимости представлены на рис. V.12 [52].

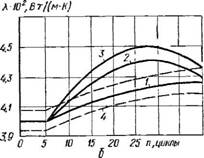

Зафиксированные в результате испытаний изменения контролируемых показателей представляют также в виде функций от произведения средней влажности материала w в процессе его испытаний и удвоенной амплитуды At температурных воздействий. Для фенольно-резольного пенопласта резопен подобные зависимости представлены на рис. V.13.

Для удобства практических расчетов зависимости, представленные на рис. V.13, описывают в виде следующих уравнений регрессии:

Для сопротивления сжатию

Осж = с0 — axAtw — a2Atwn, (V. 23)

Для теплопроводности

I = К0 + a3Atw -+ a^Alwri, (V.24)

|

|

Где с<До — соответственно сопротивление сжатию и теплопроводность материала в начальный момент времени; аь Ог» 0з, а4 — эмпирические коэффициенты.

|

|

Рис. V.12. Изменение сопротивления нормированной прочности на сжатие (а) и теплопроводности (б) пенопласта резопена в процессе его испытаний на стойкость к климатическим воздействиям: 1 — знакопеременные температурные воздействия; 2 — испытания на стойкость периодическому замораживанию-оттаиванию; 3— циклические температурно-влажностные воздействия; 4 — границы доверительного интервала.

|

Рис. V.13. Зависимость сопротивления сжатию (а) и теплопроводности (б) пенопласта резопен от амплитуды температурных воздействий средней влажности материала и количества циклов испытаний на стойкость к климатическим воздействиям: 1 — л=10; 2 — л=20; 3 — л=30; 4 — п=40. |

Зависимости типа (V.23)...(V.24) необходимы при количественной оценке показателей надежности ограждающих конструкций, утепленных изучаемым материалом, по результатам его испытаний на стойкость к климатическим воздействиям. Открытопористая структура указанных выше пенопластов вызывает трудности при регулировании влагосодержания образцов в процессе испытаний. Исследования проводят при влагосодержании образцов, намного пре

вышающем среднее эксплуатационное и даже возможное максимальное влагосодержание утеплителя ограждающих конструкций. Уравнения типа (V.23)...(V.24) позволяют определить близкое к реальному снижение основных эксплуатационных показателей испытываемого материала при среднегодовой эксплуатационной влажности, которую определяют по результатам экспериментальных или расчетных исследований температурно-влажностного состояния конструкций (см. гл. IV).

При определении изменения других теплофизических свойств (например, температуропроводности, теплоемкости) теплоизоляционных материалов при температурно-влажностных воздействиях на них, испытания проводят по описанной выше методике. После соответствующего количества циклов воздействий определяют указанные параметры материала импульсными методами. Результаты испытаний представляют по схеме, аналогичной описанной на с. 164.

Оставить комментарий