04 Сен 12 НЕКОТОРЫЕ ОСОБЕННОСТИ УДАРНОГО ИЗМЕЛЬЧЕНИЯ

В мельницах барабанного типа (вращающихся и вибрационных) частицы разрушаются как медленным раз - \ давливанием, так и быстрым сжатием—ударом мелющих тел. Кроме разрушения этого внда в технике тонкого из - f мельчения применяют и чисто ударное разрушение, осуществляемое в струйных, ударно-центробежных и дезин - теграторных мельницах. 'В струйных мельницах измельчение происходит при столкновении частиц, летящих с большой скоростью навстречу друг другу, в ударно-цент - робежных и дезинтеграторах—при встрече с вращающимися частями машины. Во всех случаях необходимым условием измельчения является достаточная для разрушения скорость частиц (относительно соударяющегося тела). Из общих соображений очевидно, что способ ударного разрушения требует использования менее массивных, чем при раздавливании, аппаратов. Уменьшение веса конструкции иногда практически важно. Резкое уменьшение общей площади рабочих поверхностей в ударных мельницах позволяет изготовлять рабочие детали из износостойких материалов. Тем самым уменьшается загрязнение порошков продуктами износа и увеличивается срок службы машин.

Измельчению высокоскоростным ударом свойственны некоторые особенности, которые в других случаях можно было не учитывать. К ним относится прежде всего изменение механических характеристик материала при высоких скоростях деформаций. В некоторых измельчителях, таких как газоструйная мельница, ударное воздействие осложняется еще и наличием сравнительно высоких температур.

|

(31 |

Ударное разрушение твердых тел изучено менее полно, чем разрушение при статическом нагружении. Это объ-

5і Зак 102

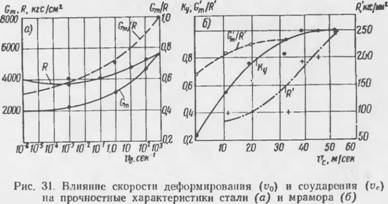

Ясняется в основном трудностью экспериментального определения величин нагрузок, времени их воздействия и величин деформации. Установлено, однако, что при минимально необходимых для разрушения соударяющихся тел величинах энергии формы уплотнения и разрушения такие же, как и при разрушении статической нагрузкой [151, 152]. Это дает возможность применять к ударному разрушению многие положения, справедливые для статического нагружения, но с учетом тех изменений физико - механических свойств материалов, которые происходят в них при быстром деформировании. Наиболее характерным для ударного разрушения является уменьшение пластичности. Так, повышение скорости деформации мягкой стали с Ю-2 сек-1 до 10~3 сект1 сопровождалось увеличением отношения предела текучести к пределу прочности от 0,5 до 1,0. При этом величина предела прочности возрастает на 40%, а предела текучести — в 2,5 раза [153].

Большинство минералов при механическом воздействии ведут себя как хрупкие тела. Поэтому считалось

[154] , что прочность горных пород не зависит от скорости их нагружения. Однако в более тонких экспериментах

[155] было обнаружено заметное влияние скорости соударения (при испытаниях методом вдавливания штампа) на механические свойства прежде всего относительно пластичных горных пород (мрамора, известняка). Для кварцита такое явление обнаруживается лишь при очень высоких скоростях нагружения. На рис. 31 видно, что увеличение скорости соударения ведет к повышению твердости, предела текучести и коэффициента упругости, под которым будем понимать отношение работы упругих деформаций к общей величине работы разрушения. Следует оговориться, что разрушение вдавливанием имеет ряд особенностей, отличающих его от обычного нагружения всего объема разрушаемого тела. Поэтому приведенные данные. носят в основном иллюстративный характер. Они показывают, что изменения свойств высокопластичных металлов (мягкая сталь) и гораздо более хрупких горных пород при повышении скоростей нагружения аналогичны.

При одинаковой величине относительных деформаций величина напряжений в деформируемом материале существенно растет с повышением скоростей нагружения. Так, рост прочности с увеличением скорости деформации был обнаружен при испытании двух типов бетона, образцы которых диаметром 76 мм и высотой 152 мм обладали временным сопротивлением одноосновному сжатию 176 и 458 кгс/см2. Уменьшение продолжительности воздействия до 2-Ю"4 сек слабого бетона и до 4,8-10~4 сек для

|

Л—предел прочности; От — предел текучести при растяжении (для стали); Н' и От — предел прочности и текучести по штампу; /(у — коэффициент Упругости — отношение чистой работы предельной упругой деформации к суммарной работе разрушения для мрамора [I55] |

Прочного увеличило сопротивление сжатию для обоих бетонов в 1,8—1,85 раза при одинаковом характере разрушений. Модуль упругости также возрастает с увеличением скорости нагружения, причем >при наиболее высоких скоростях его значение превышало величину статического модуля Юнга почти в 1,5 раза.

Эти данные свидетельствуют о том, что для неметаллов, как и для металлов, наблюдаются явления упрочнения и отдыха. Поскольку в образцах, деформируемых с большой скоростью, процесс отдыха не успевает проявиться, то и упрочнение в этом случае наибольшее. Уменьшение пластичности материалов при ударе вследствие высоких концентраций напряжений снижает работу деформирования и, следовательно, энергоемкость разрушения (особенно высокодиеперсных частиц). Однако рост прочности приводит к обратному эффекту, что особенно важно для. крупных образцов. Поэтому на основании данных по упрочнению и снижению пластичности твердых тел нельзя еще сделать вывод в пользу экономичности ударного или медленного нагружения.

Сравнительное экспериментальное исследование энергетических показателей статического и динамического способа разрушения ряда материалов с самыми различными характеристиками (цемент, известняк, кварциты, кварц) выполнено в Институте горного дела им. Скочин- ского [156]. Для опытов были использованы керны диаметром и высотой каждый по 70мм. Динамические испытания проводили на ударном копре с пуансонами из твердого сплава диаметром 12 мм. Вес падающего груза составлял 0,82 кг, расчетная величина работы удара 2,1 кгм. Статические испытания проводили на прессе путем вдавливания пуансонов со скоростью 50 мм/мин.

£,кгссм/см

|

В) |

|||||

|

У |

• |

||||

|

О / |

С |

||||

|

О / |

_ - о" ~ |

'г |

|||

|

90 70 '50 30 ■10 |

|

200 WO BOO |

|

1200 1600 2000 Хсж, кгс/смг |

Д5/50 40

|

Ч) |

||||

|

✓ |

|

30 20 10 |

|

200 № 600 800 1000 Е. кгссм |

Рис. 32. Зависимость энергоемкости разрушения (а) и прироста поверхности (б) соответственно от предела прочности и энергии удара I — статическое; 2 — ударное

' Энергоемкость определяли как отношение затраченной работы к объему разрушенного материала. При таком экспериментировании оказалось (рис. 32), что при разрушении более прочных и менее пластичных пород динамическое нагружение менее энергоемко. Это подчеркивает правильность выдвинутых Румпфом [157] предположений о влиянии упрочнения пластичных материалов при ударе.

Для описания эффективности процесса измельчения оценки экономичности разрушения по величине объемной энергоемкости недостаточно. Более приемлемой характеристикой в этом случае может служить величина затрат энергии на образование единицы поверхности. Определенная таким путем энергоемкость не зависит от скорости взаимодействия для хрупких материалов и заметно уменьшается с ее увеличением для пластичных. Так, увеличение скорости удара примерно в 4 раза сопровождается снижением удельной поверхностной энергоемкости для канифоли в 1,33 раза, гипсового камня в 3,15 раза и цементного камня в 3,1 раза [158].

Повышение температуры влияет па прочностные характеристики твердых тел противоположно увеличению скорости деформаций. Итогом повышения температуры дл& пластичных материалов является в основном снижение прочности и увеличение пластичности. Хрупкие материалы при повышении температуры изменяются в меньшей степени, чем пластичные. Экспериментальные данные по изучению температурного эффекта, к сожалению, весьма противоречивы [159—161]. Так, сообщается о снижении прочности кварцевых нитей с повышением температуры [159] и, вместе с тем, о повышении прочности кварца и плавленого кварца [160].

Одним из недостатков многих работ по изучению влияния температуры на механические характеристики твердых тел является неучет эффекта среды. Это особенно относится к работам, изучавшим минералы типа кварца и другие горные породы, для которых вода является сильным поверхностно-активным веществом. Повышение температуры снижает влажность образцов, в результае чего их прочность возрастает. Если же с повышением температур ПАВ іне удаляются, то в определенном интервале температур их влияние растет—прочность падает, а хрупкость возрастает.

■По совокупности влияния ряда факторов эффект повышения температуры зависит от условий, в которых проводится измельчение. Экспериментальные данные по этому вопросу крайне скудные. Известна работа Дженгизи - она [162], который обнаружил возрастание интенсивности измельчения известняка, кварца и некоторых руд с повышением температуры. К такому же выводу приводят результаты опытов с виброизмельчением кварца (рис. 33) [163]. Повышение интенсивности измельчения в этом случае скорее всего обусловлено влиянием влаги, которая не удалялась при нагревании. На основе этих работ возникла идея создания машин с тепловой изоляцией, в которых для повышения температуры используется теплота, выделяемая при измельчении. Отмечено, что повышение температуры наиболее эффективно в области очень грубой дисперсности, что объясняется неравномерностью прогрева и созданием тем самым внутренних. напряжений

В материале. С этой точки зрения можно ожидать высо-- кой эффективности измельчения в газоструйных мельницах, в которых нагревание очень быстрое.

Хотя эксперименты, описание которых здесь приведено, часто не относятся непосредственно к разрушению ударом, они дают представление о возможных температурных эффектах при измельчении и связанным с ними влиянием других факторов. На основании известных в настоящее время сведений можно считать справедливым, что при разрушении очень хрупких твердых тел ни повышение температуры в известных пределах, ни рост скорости деформирования не изменяют существенно ни их механические свойства, ни характер разрушения. Надежные данные о влиянии этих факторов, которые можно было бы учесть в расчетах, все еще не получены. И вместе с тем имеются определенные предпосылки считать для не слишком больших скоростей деформирования очень хрупких материалов закономерности их разрушения такие же, что и в статических условиях.

|

S, см'/г |

|

/ |

К- |

||||

|

/ |

І |

'Л |

|||

|

А |

А |

$ |

У |

||

|

Ш |

/ |

||||

|

To го зо «г зо "[.ми* Рис. 33. Кинетика виброизмельчения кварцевого песка при различных температурах [1631 |

|

/ — 30°С; 2 — 60°С; З — 90Х. 4 — 120°С; 5 — !50°С |

Ударное измельчение в наиболее чистом виде осуществляется в струйных мельницах, в которых обрабатываемый материал разрушается в основном в результате соударений встречных частиц, разогнанных потоком сжатого воздуха, перегретого пара или газообразных продуктов сгорания. В настоящее время теория струйного измельчения разработана далеко неполно. Представляется уместным рассмотреть в связи с этим такие важные для понимания механизма процесса и практики конструирования и эксплуатации мельниц задачи, как определение скорости - разгона частиц различных размеров, необходимой и достаточной для их разрушения при соударении; расчет вероятности соударений при встрече потоков и протяженности области, в которой такие соударения про - 1 исходят; определение частоты столкновений частиц, летящих в одном направлении в газовом потоке, и оптимальной запыленности газового потока.

Рассмотрим задачу о необходимой скорости, которую должны набрать частицы материала для того, чтобы их кинетическая энергия оказалась достаточной для разрушения при столкновении с неподвижной стенкой или встречной частицей той же или большей массы [164]. При этом особый интерес для тонкого 'измельчения «представляет установить зависимость разрушающей скорости от размера частицы.

Ранее считалось, что разрушающая скорость для случая удара шара о жесткую стенку определяется величинами упругих постоянных и прочностью твердых тел, но не их размерами. Этот вывод, основанный на теории Герца, справедлив только для абсолютно хрупких тел, для которых упругие деформации остаются пропорциональными их объему и. напряжению вплоть до разрушения. Оценим соотношение энергий предельного пластического и упругого деформирования, а также энергии образования новых поверхностей (при обычных температурах).

|

Х\ Хг |

Соглаоно теории Герца, зависимость между силой, возникающей при центральном ударе двух шаров, и сближением их центров выражается формулой

V-,

V =— (*1 + *г>2 „V,

3 + '

Ei Е2

Где Х\ и Х2 — диаметры шаров; Е, и Ег, Ці и Ці — модуль Юнга и коэффициенты Пуассона материалов шаров; у — сближение шаров.

Если оба шара одинаковы, то

Ei = Ея = Е; |j. j = |х2 = Х| = Х2 = Х\

ЕУХ_ Ч. 3 (1 — *

TOC \o "1-3" \h \z В этом случае энергия предельных упругих деформаций двух одинаковых шаров: у у

Макс макс

2*1= j F (у) dij = f ky4'dy = ~ ky'±c. (27) о о

Примем аналогично тому, как это делает Ромадин

Р= 4 F"aKC = ^УХУ'Ы'-КС

Я Xі 3 я (1 — р. а)Ха '

Где Р — предел пропорциоиальиостн (равный для абсолютно хрупких тел пределу прочности).

Определяя из 'формулы (28) величину уыаКс и подставляя ее в выражение (27), находим

11 vs 1

Є~"Ї2 Х У W

С учетом того что при разрушении пластическое деформирование хрупких твердых тел сосредоточено в слоях, прилежащих к поверхностям, по которым происходит их разрушение, а глубина предельных пластических деформаций хрупких твердых тел мала,— энергию пластического деформирования частицы можно определить но формуле (16). В общем случае глубина пластических деформаций зависит от свойств материала, температуры тела, возрастая по мере ее повышения, и от характера нагрузки. Однако в данном -расчете будем считать с приближением, степень которого отмечена выше, величины є и р постоянными.

Поскольку экспериментально показано, что затраты энергии при ударном разрушении хрупких тел и при статическом их раздавливании примерно одинаковы, то для определения величины разрушающей скорости можно приравнять кинетическую энергию летящей частицы с учетом к. п. д. процесса, т. е. неизбежных потерь (на трение, звук и др.) к энергии, необходимой для ее разрушения:

Mw2„ я Xs, я з Г~рь

---- р - =------ ftfpKi = — X3 Л/ — +а&1 Х*+

2 12 Р 12 У Е* ґ

+ а2оХ\ (29)

Где Кі — к. п.д. ударного разрушения частицы, равный отношению энергии разрушения к общей величине кинетической энергии частицы перед ударом.

| Решая уравнение (29) относительно wv и X, получим:

) V 7*Г [V&+12 пХ J: (30>

/ Y — 12 а* (Р 1 + р) (31)

Я (^Ktt-Vm-)

|

V p^i L^ £а пх \ Х= 12 С (РI + О) Я Utf, 9-Vw) |

Формулы (30) и (31) позволяют найти скорость, теоретически необходимую для разрушения частицы, разме

ры которой X, или же определить Хы„„—минимальный диаметр частицы, разрушающейся при данной скорости. Из формулы (30) следует, в частности, что для относительно крупных частиц хрупких веществ типа кварца, когда затратами энергии на необратимые деформации и на увеличение свободных поверхностей можно 'пренебречь по сравнению с энергией упругого 'предельного напряжения, йУр перестает зависеть от размера частиц. Результаты подсчета скорости, необходимой для разрушения частиц кварца, в зависимости от их размеров, рассчитанные по формуле (30), приведены «а рис. 34.

W, м/сек

500

Т

300 200 100 О

104 Ю1 10 1 10'' 1,0 X,/и/и

|

(32) |

Рис. 34. Зависимость разрушающей скорости частицы от диаметра части цы кварца

Представляет интерес также рассмотреть задачу о том, насколько изменяется скорость частиц по выходе из 'разгонной трубки в зависимости от нх размеров. Интегрируя с этой целью уравнение движения частиц, разгоняемых газовым потоком с постоянной скоростью и (плотностью [31], получаем значение скорости частицы

|

ЦІЇ!5І0 Ч сл |

|

Рис. 35. Зависимость скорости частицы (и)ч в м/сек), разгоняемой газовым потоком, от времени разгона (т в сек) 1 — диаметр частиц 10 мм; 2 — 5 мм; 3 — 1 мм; 4 — 0.5 мм; S — 0.1 мм; 6 — 0,01 мм. 7 — 0,001 мм |

W = C0(l-------------------------- \

V 0,36уоСот + Хр /

Где С0 и уо — скорость и плотность газового потока; т—нремя разгона; р — плотность частиц.

Из уравнения (32) следует, что чем меньше размер частицы, тем большую скорость она приобретает за один и тот же промежуток времени. Поэтому мелкие частицы будут догонять и, в случае столкновений, подталкивать более крупные. Это положение наглядно иллюстрируется рис. 35.

Возможность обмена энергией между частицами при их разгоне определяется вероятностью столкновений между разгоняемыми частицами за время прохождения ими разгонной трубки. Значительная концентрация высокодисперсных твердых частиц в двухфазовом потоке и хаотичность их движения в силу существенного различия размеров позволяют рассматривать такую систему как условный движущийся газ. Подобная аналогия подтверждается оценкой длины свободного пробега частиц в запыленном потоке. Действительно, в системе координат, движущейся со средней скоростью потока, для средней длины X свободного пробега в случае монодисперсных частиц можно написать:

) = 4 = 0,47рХ

Л У 2 Xі N g '

6 g

Где N — средняя частичная концентрация, равная -------------------------

Ял3р ; G —

Весовая концентрация частиц в единице объема; р — плотность частиц.

Длина разгонных трубок в струйных мельницах изменяется в пределах от 170 до 350 мм при диаметре 30— 60 мм. Время прохождения частицей пути, равного свободному пробегу, для частиц Х=0,1 мм не превышает Ю-4 сек. Величины X для ряда значений практически применяемых запыленностей и размеров частиц всегда много. меньше длины разгонных трубок, а число возможных столкновений частиц на участке и за время разгона достаточно велико. В результате, столкновений частиц они вылетают из сопла примерно с одинаковой скоростью, не зависящей от их размеров. Эта скорость для среднего размера частиц может быть приблизительно оценена по формуле (32). При этом, однако, необходимо принимать во внимание, что, как показывают расчеты и экспериментальные данные, скорость частиц может достигать лишь 0,4—0,8 скорости потока. Поэтому в формуле (32) правильнее было бы вместо скорости потока подставить предельную скорость частиц.

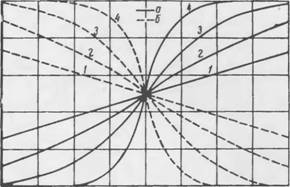

Одной только критической скорости недостаточно для эффективного измельчения. Необходимо еще обеспечить встречу частиц в узкой зоне, в которой они еще не успевают заметно затормозиться встречным потоком газа. В связи с этим рассмотрим соударение двух одинаковых соосных встречных струй газа, несущих каждая по ' N - частиц диаметром X в единице объема. Предположим, что частицы свободно проникают во встречный поток частиц, не испытывая торможения со стороны газа. Это предположение справедливо в ограниченных условиях, когда, во-первых, в зоне встречи пылегазовых потоков скорости газа невелики и не направлены навстречу движению частиц, что характерно для обычных конструкций помольных камер противоточных струйных мельниц. И, во-вторых, когда частицы успевают проникнуть во встречный поток на небольшое расстояние.

Предположим далее, что соударившиеся частицы теряют скорость, выносятся из области соударения и в дальнейших соударениях больше не участвуют. Это предположение справедливо, если область, в которой происходит подавляющее большинство столкновений, неширока по сравнению с путем торможения частиц во встречной струе, а скорости их сноса значительны.

Пусть к плоскости встречи потоков в результате соударения приходит «о частиц из первоначально направленных в единице объема в единицу времени. Каждая из этих «о частиц в результате проникания за плоскость симметрии может выбить лишь одну частицу (по нашему предположению). Тогда для установившегося режима

N

Справедливо: N—/?0=п0; /г0=~.

Очевидно, что плоскость симметрии пересекут только 50%частиц, а 50% претерпят соударения и будут вынесены из зоны встречи. Общее число частиц в месте встречи, поступающее из обеих струй, равно /V. Это остается справедливым при сделанных предположениях для любого сечения струи. Действительно, пусть какой-либо плоскости, перпендикулярной струе, достигают пі частиц. Эти щ частиц способны выбить только щ встречных частиц, следовательно, к выбранному сечению подойдет N—«рчастиц. Тогда Nt = N—ni+tii=N.

Определим зависимость плотности числа соударений как функцию расстояния от плоскости симметрии. При встрече струй вероятность соударения определяется площадью сечения частиц в единице сечения потока. Число частиц dn, претерпевших соударения на пути dh, равно:

— dn = dh(N — п)кХ*п,

•где dh(N—л) — число частиц в объеме слоя толщиной dh и нло щадыо сечения в 1 см2, расположенном перпендикулярно потоку; IIX2 — эффективная площадь сечении взята с учетом размеров обеих соударяющихся частиц; N — п — число частиц в потоке на расстоянии h от плоскости симметрии; п — число налетающих частиц.

Решая последнее уравнение относительно п и h, получим:

П h

= *X2dh; f ~dn =\nX*dh; і nlN-n) A1

— dn

N (N — n) Ъ n(N — n)

2

N h

|

N N — n |

— In —1— I = — ■к X2 h I ;

N 0

~ = fexp (*X*hN) + 1 ] 1 « [exp (б* Aj + l] 1;

In —— = — TtX2hN. (33)

Из формулы (33) найдем длину, на которой останется

П 1

Всего 1% несоударившихся частиц, т. е. - дГ=_100~"

Скольку, очевидно, единицей в знаменателе можно пренебречь:

^ _ р_Х_1п_100_ о 767 —. 6 8 8

Суммарное расстояние, на котором соударится 99% частиц, составит

H = 2h= 1,534 р—.

8

На рис. 36 показано распределение плотности соударений частиц различных размеров при запыленности, но - рядка 5 кг/м3 в зависимости от расстояния от центра между срезами разгонных трубок (место встречи потоков). Как следует из рис. 36, практически все частицы размером 100 мкм и меньше соударятся на расстоянии менее 50 мм от места встречи потоков. Для частиц размером 250 мкм это расстояние составит уже 100 мм.

Следует отметить, что торможение частиц газом в какой-то степени изменит положение, иллюстрированное рис. 36. Частицы, прошедшие за плоскость симметрии и не

|

|

|

60 «О |

|

20 |

|

Рис. 36. Зависимость количества соударившихся частиц от расстояния по плоскости встречи двухфазных потоков при g=5 кг/м3 А — поток частиц слева направо; б — то же. справа іплево У—диаметр частиц 1 мм; 2 —0,5 3 — 0,25; 4 -0,1 мм |

|

60 до го о го ио ео, |

0,1 ВО

Столкнувшиеся на длине, превышающей их путь торможения, могут быть либо подхвачены вертикальным потоком и снесены, либо снова разогнаны газом до столкновения со встречными частицами. В последнем случае плотность частиц возрастает по сравнению с исходной и вероятность столкновений увеличивается, а расстоя. нне, на котором происходит основное количество столкновений, уменьшается.

Не все соударения частиц приводят к их разрушению. Доля эффективных соударений зависит от относительной скорости частиц, соотношения их масс л определяется также углом встречи. Так, например, при угле встречи 30° взаимодействие частиц осуществляется с энергией, составляющей 0,5 энергии лобовой встречи. Число соударений с углом встречи меньше 30° составляет '/з общего числа встреч. Таким образом, если скорости частиц не превышают значительно (в несколько раз) скорости, необходимые для их лобового разрушения, подавляющее число столкновении оказывается неэффективным.

Экспериментальные исследования струйного измель - ' чения кварцевого песка со средним исходным диаметром частиц 0,5 мм при запыленности 5 кг/м3 и расстоянии между срезами разгонных трубок 120 мм показали, что сталкивается около 50% частиц [17]. Как следует нзррис. 36, на расстоянии 120 мм сталкивается 60% частиц диаметром 0,5 мм, что подтверждает правильность предполо - ий, положенных в основу расчета.

Оставить комментарий