04 Сен 12 " ВЛИЯНИЕ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ НА АКТИВНОСТЬ КЛИНКЕРА И КЛИНКЕРНЫХ МИНЕРАЛОВ

Взаимосвязь диаперсности цемента и отдельных клинкерных минералов со скоростью их гидратации, прочностными и другими физико-химическими и физико - механическими свойствами гидратированного материала изучена в большом числе работ как в Советском Союзе, так и за рубежом. Внимание к етому вопросу вызвано непрерывно возрастающими требованиями к качеству цемента и развитием производства его новых видов (высокопрочных и особо высокопрочных быстротверде - ющнх цементов). Такие исследования особенно расширились после создания новых помольных машин—вибрационных мельниц, позволивших получать тонкие и сверхтонкие цементы путем сухого пли мокрого вибро - домола товарных цементов, а также с внедрением в цементную промышленность барабанных, шаровых и струйных мельннц с сепараторами, обеспечивающими возможность получения порошков цемента определенного фракционного состава.

Повышение тонины помола во всех известных случаях приводит к росту активности вяжущих, характеризуемой скоростью гидратации образцов. Отмечено, что на - «больший прирост активности в результате измельчения ■наблюдается у двухкальциевого силиката — наименее активного из клинкерных минералов, наименьший — у грехкальциевого 'алюмината. Причем величины эффекта диспергирования цемента и клинкерных минералов, измеряемого приростом активности, отнесенным к приросту удельной поверхности, в разных Исследованиях существенно не совпадали. Принято было считать указанное несовпадение следствием разницы в гранулометрическом составе порошков, измельченных в неодинаковых условиях Однако дальнейшие исследования этого предположения не подтвердили.

С целью обнаружения действительных причин расхождения в величине эффекта измельчения было изучено влияние нарушений кристаллической структуры вяжущих и степени их агрегированное™ на активность. С учетом опыта предшествующих работ дисперсность порошков. измеряли очень тщательно и всесторонне [106, 173, 174].

Клинкер и клинкерные минералы (двухкальциевый и трехкальциевый силикат) измельчали в лабораторной эксцентриковой или вибрационной (М-10) мельницах. Характеристики дисперности измельченных порошков приведены їв табл. 13 и 14.

Таблица 13

Удельная поверхность порошков, измельченных в эксцентриковой

|

Мельнице

|

|

* Клинкерные минералы истирали в агатовой ступке ** С добавкой 4% этилового спирта |

|

Таблица 14 Гранулометрический состав порошков клинкера в %

|

Для исследования активности указанных в табл. 13 измельченных порошков их затворяли водой при ВЩ= =0,4. Изготовленные образцы хранили в закрытом эксикаторе над водой. Во избежание влияния посторонних факторов на ивучаемую зависимость химической активности вяжущих от степени их измельчения в этой серии опытов гипс в образцы не вводили.

За основную характеристику активное™ порошков принимали скорость гидратации, определяемую количеством химически связанной воды за определенный промежуток времени. В ряде случаев дополнительной характеристикой активности измельченных порошков служила величина эндотермического эффекта (540°) разложения гидрата окиси кальция, образовавшегося в процессе гидратации вяжущего.

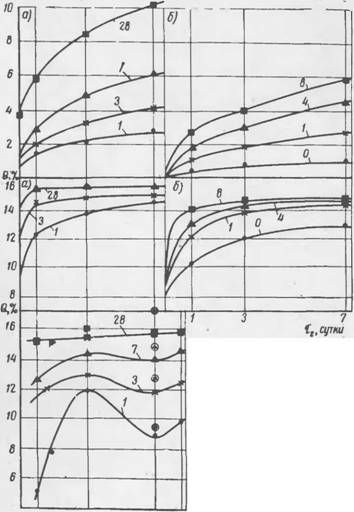

Результаты опытов графически .показаны на рис. 42. Из графиков видно, что скорость гидратации двухкальциевого (рис. 42, А) и трехкальциевого (рис. 42, Б) силиката возрастает с увеличением времени измельчения или, можно считать, с увеличением энергозатрат, которые пропорциональны времени измельчения. Причем для двухкальциевого силиката влияние продолжительности измельчения сказывается на сравнительно длительном периоде твердения, а для трехкальциевого — лишь їв начальный период. В случае двухкальциевого силиката наблюдается больший относительный рост скорости гидратации в зависимости от степени измельчения во все исследованные сроки твердения (по сравнению с трехкальциевым силикатом). Для порошков клинкера наблюдается значительное повышение, скорости гидратации при увеличении продолжительности измельчения, особенно в ранние сроки твердения (рис. 42, В).

|

1 и В 10 |

|

Рис. 42 Влияние измельчения иа скорость гидратации двухікальциевого (А), трехкальшиевого (Б) силикатов и клинкера (В) (кружками обведены значения гидратации для порошков, измельченных С 4% спирта) а — I, 3, 7, 28 — продолжительность гидратации (в сутках); б — 0; 4; 8 — Продолжительность измельчения (в мин) |

|

F, miH |

При изучении активности длительно измельченного клинкера обнаруживается важіная особенность. Скорость гидратации порошка, измельченного в продолжение 8 мин, в ранние сроки твердения меньше, чем для порошка 4-мин (помола. Скорость гидратации порошка 10- мин помола повышается то сравнению с порошком 8- мин помола. При длительных сроках твердения этих

порошков наблюдается выравнивание величин скорости гидратации, связанное с замедлением процесса, регулируемого уже диффузией в непрерывно уплотняющихся слоях гидратных новообразований на поверхности зерен вяжущего. Уменьшение активности тонкоизмельченного порошка клинкера после достижения некоторой степени измельчения и последующее ее возрастание ранее не отмечались в литературе - Однако аналогичное явление было обнаружено в опытах с порошками кварца, окиси алюминия и других материалов, .подвергнутых длительному измельчению.

Результаты исследования химического связывания воды клинкером различной продолжительности изімель- чения подтверждаются данными термографического анализа гидратированных порошков (рис. 43). Глубина

Эндотермического эффекта (540°С) разложения гидрата окиси кальция за период гидратации 1 сутки возрастает с продолжительностью измельчения, а затем падает. В более поздние сроки (7 суток) величины эндотермических эффектов, относящиеся к порошкам различного времени измельчения, близки между собой.

|

Рис. 43. Эндотермический эффект (Б40°С) разложения Са(ОН)2 в цементах, гидратированных в течение а — I суток; 6—7 суток; 1, 2, 4, 8, 10 — продолжительность измельчения (в мин) |

Активность вяжущих с продолжительностью измельчения возрастает быстрее, чем дисперсность (см. рис. 42). Причем этот эффект наблюдается и тогда, когда удельную поверхность измеряют любым известным апособом, в том числе сорбцией воды на дезагрегированных порошках. На основании исследовании, результаты которых изложены выше, этот результат может быть отнесен за счет повышения химической активности порошка из-за нарушений структуры. Поскольку кристаллическая структура частиц наруша

ется в основном в поверхностных слоях, то влияние измельчения наиболее существенно в ранние сроки гидратации. Оно исчезает по мере растворения внешнего слоя.

Известно, что скорость гетерогееных химических процессов, в том числе и гидратации цементного порошка, определяется при постоянной температуре и скорости массопереноса величиной поверхности раздела фаз, энергией активации процесса и эффектом Кельвина, связанным с уменьшением размера частиц. Частицы изученных в наших опытах порошков клинкера были еще недостаточно малы для проявления эффекта Кельвина, который становится заметным для частиц размером менее ~ 10_6 см. Изменение удельной поверхности измельченных ' порошков в рассматриваемом интервале ее значений настолько мало, что не может обеспечить наблюдаемый прирост активности, в наиболее благоприятном случае пропорциональный росту удельной поверхности. Следовательно, увеличение активности порошков может быть вызвано уменьшением энергии активации в результате деструкции. кристаллической решетки поверхностных слоев частиц.

Было определено изменение энергии активации порошков двухкальциевого и трехкальциевого силикатов и клинкера. В качестве начальной величины было принято значение для порошков силикатов, измельченных в ступке, и клинкера, измельченного в течение 1 мин в вибромельнице. Изменение энергии активации рассчитывали как для одинакового времени, так и для равной степени гидратации порошков различной продолжительности измельчения. Время твердения было выбрано равным 6 ч. Значения степени гидратации были выбраны так, чтобы величины продолжительности этого процесса для порошков разной степени измельчения в каждой серии опытов были наиболее близкими.

Полученные значения энергии активации могут служить мерой влияния измельчения на начальный период процесса гидратации порошков. Данные, полученные как с учетом, так и без учета различия в дисперсности исходных порошков, представлены в табл. 15. Такая двойная система данных принята в связи с неопределенностью эффективной в выбранный момент времени удельной поверхности вяжущего (из-за большой растворимости мелких частиц) всегда меньшей, чем исходная, и диффузионного сопротивления в системе. Можно предполагать, что величина диффузионного сопротивления растет с увеличением степени гидратации. Кроме того, большей степени гидратации соответствует для фиксированного времени реакция с более глубоколежащими и, следовательно, менее активными, чем верхние, слоями поверхности частиц. Тем не менее скорость гидратации и рассчитанное по ней изменение энергии активации (см. табл. 15) существенно растут с продолжительностью измельчения. порошков.

Таблица 15

|

Уменьшение энергии активации вижущих в результате измельчения В кдж/моль

|

Изменения энергии активации в результате измельчения, полученные по скорости процесса для равных степеней гидратации, являются мерой увеличения активности слоев равной, толщины. Были выбраны участки (см. рис. 42), близкие к началу кривых и позволяющие сделать достаточно корректные вычисления. В данном случае опять-таки имеется неучитываемая разница в диффузионных сопротивлениях, вносимая неопределенностью поведения но времени тидратных новообразований. Естественно, что разница в энергиях активации процесса измельченных и исходного образцов в данном случае выше, чем в опытах с равным временем гидратации.

Условия опытов (плотная укладка и в связи с этим выоокое диффузионное сопротивление) и способ подсчетов (графическое дифференцирование), а также неопре

деленность эффективной удельной поверхности не позволяют определить относительное увеличение энергии активации процесса с точностью лучшей, чем 30%- Поэтому полученные данные могут быть приняты лишь как ориентировочные, свидетельствующие о порядке величин эффекта измельчения. Тем не менее, они убедительно указывают на значительное снижение энергии активации по сравнению с энергией активации гидратации исходных вяжущих минералов.

Уменьшение (см. табл. 15) энергии активации клинкерных минералов хорошо согласуется с изменением степени деструкции их кристаллической решетки. Так, для двухкальциевого силиката обнаружены большие изменения в структуре в результате измельчения, чем для трехкальциевош силиката. Этому соответствует и большее снижение энергии активации двухкальциевого силиката по сравнению с энергией активации трехкаль- цневого (в течение принятого времени гидратации).

Таким образом, данные табл. 15 свидетельствуют о значительном влиянии дефектности кристаллов, приобретенной вяжущими при измельчении, на их активность в процессе гидратации. Вклад прироста активности, вызванного такой деструкцией решетки, в общий баланс активности вяжущих растет с продолжительностью измельчения и становится превалирующим уже для дис - персностей, свойственных обычному цементу.

|

161 |

Для выявления особенностей влияния процесса измельчения на эксплуатационные качества цемента в условиях, приближающихся к производственным, была исследована зависимость между степенью его измельчения и кинетикой структурообразования. Дисперсность цемента выбрали близкой к дисперсности хороших товарных цементов, а условия твердения — к практическому ею применению. Два образца цемента были получены измельчением клинкера в течение 3 и 4 мин в эксцентриковой мельнице с последующей добавкой 5% полуводного гипса. Оба порошка были доведены измельчением до одинаковой удельной поверхности, равной соответственно 5кк=5200 см2/г и 5БЭт = 1 м2/г. Равенство удельных поверхностей двух измельченных в различное время порошков объясняется эффектом моле - кулярно-плотн'ой агрегации, подробно описанной выше. Удельные поверхности, определенные ло сорбции паров воды, составляли для порошков, измельченных в тече-

6 Зак. 102

Ниє 3 и 4 мин, соответственно 2,0 и 2,8 м2/г. Структурообразующие авойства исследуемых образцов оценивались по кинетике пластической прочности, которую определяли на автоматическом плаотометре. В периоды между замерами формы с тестом (В/Ц=®,3) помещали в закрытый эксикатор над водой.

На рис. 44 іможіно .видеть, что характер структуро - образования обоих исследуемых образцов одинаков, однако продолжительность периода формирования структуры различна. Для цемента, измельченного более

Длительное время, продолжительность периода формирования структуры сокращается на 45 мин примерно за 4 ч. Это свидетельствует о том, что иа кинетику структурообразования в процессе твердения оказывает влияние не столько дисперсность тонкоизмельчен - ных порошков (одинаковая в обоих случаях), сколько состояние поверхности и /2 з ь 5 сте, пень а тренированности, и. ч определяемые продолжи - Рис. 44. Кинетика структуро - тельностью измельчения, образования цементов с удель - Дисперсность цемента, изной поверхностью 5= „Г - . =5200 смуг И продолжитель - меряемая общепринятым ностью измельчения способом, как и можно 1 — 4 мин; 2—3 мин было ожидать на основании

Данных по исследованию активности, не определяет его структурообразующих свойств.

Взаимосвязь между продолжительностью измельчения, дисперсностью вяжущего и прочностью цементных образцов изучали на порошках клинкера, измельченных в вибрационной мельнице М-10. Выбор агрегата обусловлен тем, что вибрационная мельница М-10 позволяет получать достаточные для проведения таких экспериментов количества измельченного материала. Представленные аз табл. 16 результаты дисперсионного анализа свидетельствуют о сильной агрегации порошков в процессе измельчения, которая приводит к уменьшению величины удельной поверхности, определяемой как по (сорбции

Азота или шаров воды, так и по воздухопроницаемости. Из-за агрегации частиц гонкоизмельченного порошка нет значительного различия їв ігрануламетрии измельченных в разное время (1—8 ч) порошков.

Таблица 16

|

Дисперсность измельченного материала

|

|

• Дезагрегированных образцов. |

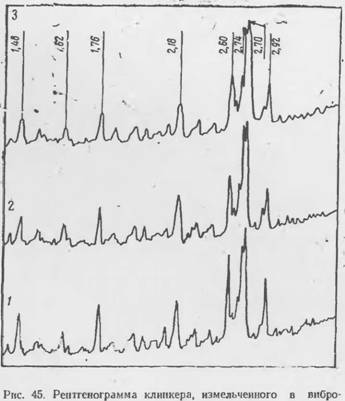

Для оценки степени структурных изменений были сняты рентгенограммы порошков (рис. 45), которые показали изменение по мере измельчения относительной интенсивности и увелнчшше ширины пиков, вызванное искажением. кристаллической структуры их. поверхностных слоев.

Из измельченных порошков цемента (добавка гипса 5%) приготовляли тесто при В/Ц, соответствующем нормальной густоте, тесто укладывали в формы-кубы размером 3X3X3 см. До испытания на прочность образцы хранили їв воздушно-влажных условиях.

Приготовление теста из цемента 5- и 8-ч помола сопровождается очень быстрым схватыванием и сильным разогреванием, особенно значительным їв случае использования порошка 8-ч помола. Удобоукладываемое тесто из цемента, измельченного в течение 5 ч, можно было приготовить только при значительном увеличении водо - цемеитного отношения (В/Ц=0,38). Для цементов 30- мин и 1 - ч. помола В/Ц=0,3. Активность цемента 8-ч помола .настолько была івелика, что даже после аатворе - ния порошка водой при В/Ц=0,45 через 1—2 мин тесто превращалось >в камень. В связи с этим было невозможно провести полное сравнение активности цементов по

|

Мельнице М 10 в продолжение / — 0,5 ч; 2—1 ч; 3 — 5 « |

Физико-механическим показателям. Однако, несмотря на указанные ограничения, значения прочности цементных образцов їв зависимости от степени измельчения клинкера оказались весьма показательными (табл. 17). Увеличение продолжительности измельчения значительно повышает их прочность, особенно в начальные сроки твердения (примерно в два раза).

|

Пре пел прочности при сжатии цементных образцов 3x3X3 см, изготовленных из цемента различной продолжительности измельчения, в кгс/см2

|

|

* Значения прочности приведены к В/Ц—0,3, измерения выполнены с В/Ц=0.38. |

Из данных табл. 16 видно, что удельная (поверхность цемента 1 - ч іпомола только иа 20—30% выше удельной поверхности 'цемента, измельченного в (продолжение 0,5 ч. Это замечание относится к удельным (поверхностям как агрегированных, так и дезагрегированных порошков, измеренных и іпо адсорбции азота и по воздухопроницаемости. Удельные поверхности, измеренные по адсорбции паров воды, в обоих случаях равны. Следовательно, здесь, как отмечалось и выше, рост дисперсности недостаточен для объяснения высокой активности цемента, и единственно возможным фактором остается влияние структурных кристаллохимических изменений.

Роль деструкции кристаллической решетки клинкера при измельчении особенно резко возрастает при очень длительном помоле (5 и 8 ч). Дисперсность порошка при этом фактически перестает изменяться, а активность цемента настолько высока, что становится необходимым значительно увеличить количество воды затворе - ния для достижения достаточной удобоукладываемости теста. Несмотря на то что В/Ц было увеличено до 0,38 (для цемента 5-ч помола), прочность в ранние сроки не ниже, чем для цемента 1 - ч помола с В/Ц—0,3. На основании литературных данных можно установить, что снижение величины В/Ц с. 0,38 ,до 0,3 должно было бы привести к повышению прочности на 40—50%. Результаты подсчета ожидаемой прочности три В/Ц—0,3 также приведены в табл. 17.

Таким образом, и данные физико-механических испытаний указывают на значительную роль їв процессах твердения цемента энергии, запасенной в результате механической деструкции (поверхностных слоев его часгиц.

Эффект деструкции возрастает с іувеличеиием продолжительности измельчения и для достаточно дисперсных порошков становится определяющим. Однако и в области дисперсности, близкой дисперсности товарного цемента, кристаллохимические изменения существенно влияют на процессы структурообразования цементного камня.

Не 'менее важным показателем качества цемента является и степень агрегации его частиц. По мере измельчения рост удельной поверхности недезагрегированных порошков прекращается, а истинная дисперсность продолжает медленно увеличиваться. Это увеличение, однако, недостаточно для обеспечения наблюдаемого прироста активности цемента.

Из совокупности результатов описанных здесь опытов следует, что способ оценки изменения эксплуатационных свойств вяжущих, (приобретенных в результате их измельчения, шо величине дисперсности (даже дезагрегированных порошков) является недостаточным. .Необходимо для этой цели применять такой способ, который позволяет оценить суммарное влияние обоих факторов— дисперсности порошка и кристаллодеструкции его частиц. Таким способом может служить, например, определение активности іпо методу теплоты растворения.

Как было показано выше, ряд ПАВ облегчает процессы диспергирования и одновременно оказывает дезагрегирующее действие при измельчении вяжущих. Увеличению дисперсности цемента їв наших опытах особенно способствует добавка 4% спирта к весу цемента. В связи с етим такая добавка была выбрана для получения порошков заданной дисперсности, но за более короткое, чем без добавок, время измельчения, или для получения за одинаковое время измельчения порошков существенно 'разной дисперсности. На таких порошках к проводили затем опыты ло изучению влияния іповерх - «остно-активных веществ, вводимых в процессе измель - нения, на активность цемента.

Рентгенографические и термографические исследования показывают, что порошкам, измельченным с добавкой спирта, свойственна более высокая степень криста'л - лоструктурных нарушений, чем порошкам, измельченным всухую за то же время. Этот результат согласуется с результатами исследования кварца, когда суммарная аморфизация с увеличением содержания ПАВ растет, а толщина аморфного слоя уменьшается. В рассматриваемом случае не имелось 'возможности точно оценить истинную удельную поверхность іпорошка (дезагрегированного), и поэтому полученные данные недостаточны для оценки толщины аморфного слоя.

Введение спирта как активного ПАВ представлялось благоприятным также в том отношении, что считалось возможным его полное удаление с поверхности частиц иутем обычного высушивания. Однако в дальнейшем выяснилось, что органические жидкости, адсорбированные на свежеобразованных поверхностях, разрушаются, а продукты их деструкции химичеаки связываются с поверхностью твердых частиц и не удаляются полностью даже при прокаливании. Обнаружение этого факта позволяет с более правильных позиций оценить роль вводимых. при измельчении ПАВ на свойства вяжущих. В частности, на основании литературных данных можно было полагать, что сорбированные на поверхности цемента продукты деструкции юпирта замедляют процесс его гидратации. Опыты показывают (см. рис. 42, В), что измельченные со спиртом порошки, несмотря на в несколько раз большую дисперсность (несколько большую и степень кристаллохимической деструкции), оказываются лишь незначительно активнее, чем измельченные без добавок. В поздние сроки твердения, когда роль хемосорбированной органической оболочки уменьшается, скорость гидратации измельченного с добавкой цемента заметно выше скорости гидратации цемента, измельченного без добавок. Из этого, в частности, следует, что помолы с добавками, количество которых оптимально для кристаллодеструкции поверхностей и диспергирования материалов, в конечном итоге оказываются выгодными, хотя наблюдаемое увеличение активности отнюдь не пропорционально видимому приросту дисперсности.

В случае, если порошки клинкера измельчены без добавок и с добавкой ПАВ (4% спирта) до одинаковой дисперсности (при этом длительность измельчения различна), то, как следует из рентгеноіваких данных, порошку сухого помола свойственна большая степень нарушений структуры [172, 174].

На основании ранее описанных опытов естественно было ожидать, что такие порошки будут иметь иеодина - новую активность. Для более детального изучения этого явления клинкер был измельчен в эксцентриковой мельнице до удельной поверхности 7500 см2/г без добавок и с добавкой 4% спирта. Время шомола составляло соответственно 7 и 3 мин. Удельная поверхность порошков, определенная по адсорбции азота, характеризовалась величинами =2,2 и 2,0 м2/г соответственно для сухого помола и с добавкой ПАВ. Гранулометрический со-' став обоих порошков приведен в табл. 18.

|

Таблица 18 Гранулометрический состав измельченных порошков клинкера в % Радиус частиц в мкм

|

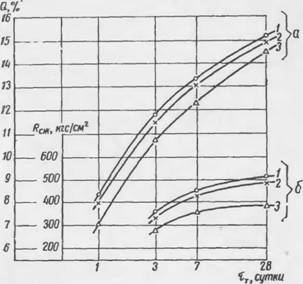

Предварительно тщательно высушенные измельченные порошки были смешаны с 5% гипса. Из приготовленного теста ВЩ=0,А отформованы образцы-кубы размером 1,41X1.41X1,41 см, которые до испытания хранили в. воздушно-влажной среде. Результаты исследования кинетики гидратации (по количеству химически связанной воды) и прочности на сжатие изученных цементов представлены на рис. 46. В качестве контрольного был поставлен опыт, в котором (часть цемента сухого помола смешивали с 4% спирта в барабанах мельницы в течение 15 сек ее работы. На основании этого опыта определяли непосредственное влияние добавки спирта на показатели активности цемента. Полученный порошок в данном случае обработан так же, как и другие образцы.

Порошку, измельченному без добавки, свойственна более высокая прочность на сжатие и большее количество связанной воды во все исследуемые сроки твердения, чем для порошка той же дисперсности, но измельченного со спиртом. Так, прочность на сжатие образцов цемента, полученных сухим помолом, выше на 25—30% _во все исследуемые сроки твердения. Добавка же сіпир - та к порошку сухого помола 'практически не онизила его активности.

Таким образом, активность цемента їв значительной степени зависит от условий измельчения (сухого или с ПАВ). Цементы, получаемые путем измельчения сухого и с добавками ПАВ (либо равной дисперсности, либо за одинаковое время), могут существенно отличаться по степени структурных нарушений в их поверхностных

|

Рис. 46. Кинетика гидратации (а) и твердения (б) цемента I — сухого тмельчеиия; 2 — то же, смешанного с 4% спирта после измельчения (контрольный образец); 3 — измельченного с 4% спирта |

Слоях и агрегированности, чго отражается на их физико-химических и физико-механических свойствах.

Важно было также выяснить влияние типа измельчителя на активность цемента [174]. С этой целью клинкер (фракции менее 2 мм) был измельчен в мельницах вибрационной М-10, шаровой лабораторной, струйной и эксцентриковой с амплитудой колебания 3 и б мм во всех случаях до удельной поверхности, равной Skk~5000 см2!г. Дисперсность порошков — гранулометрический состав и значения удельной поверхности, измеренные по сорбции азота водяных паров, приведены в табл. 19.

Таблица 19

|

Удельная поверхность и гранулометрический состав цементов, измельченных в разнотипных мельницах

|

|

* г = 10—15 мкм ** г >15 мкм |

Из измельченных. порошков, смешанных с 5% гипса, были изготовлены образцы размером 3X3X3 см с В/Ц=0,3 и при одинаковом их уплотнении Однако для цемента, измельченного в струйной мельнице, оказалось необходимым увеличить В/Ц до 0,4 так как при меньших его значениях цементное тесто не приобретало нормальной консистенции. По истечении заданных сроков твердения измеряли величину прочности гидрати - рованных образцов при сжатии и количество химически связанной воды. Определяли также кинетику нарастания пластической прочности цементного теста.

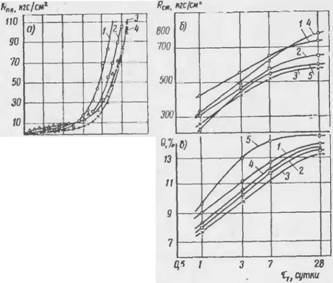

Результаты исследования цементов, измельченных в различных условиях (рис. 47), показали, что наиболее активным из изученных оказался цемент струйного помола. Сравнение активности цемента струйного помола с цементами, измельченными в мельницах других типов, осложнено неидентичностью условий твердения (разное В/Ц), но сам факт очень быстрого схватывания цемента струйного іпомола при ватворении водой свидетельствует о его сравнительно высокой химической активности. Из цементов, твердение которых проходило при В/Ц=0,3, самая высокая активность присуща цементу, измельченному в вибрационной мельнице М-10. Для него характерны наибольшая скорость формирования структуры (рис. 47, а) и наиболее высокие показатели степени гидратации (количество химически связанной воды) и прочности. Наименее активным оказался цемент, измельченный в эксцентриковой мельнице с

|

I 2 з 4 5 Рис. 47. Кинетика струк- турообразования (а), роста прочности (б) и химического связывания воды (в) для цемента (•Sk к =5200 см7!г), измельченного в разнотипных установках 1 — в вибрационной М 10; 2 — эксцентриковой, А = =3 ЛЛ. 3— тоже. А=5мм; 4 — в шаровой: 5—в струйной |

А=5 мм. Его активность остается сравнительно низкой в течение всего времени твердения образцов. Так, разница в прочности образцов, изготовленных из цемента, полученного в вибрационной мельнице М-10 и эксцентриковой (А =5 мм), составляет в возрасте 1 сутки 70% и в 28 сутках — 35%, разница в количестве связанной воды соответственно ~ 1,7 и ~0,4%. Продолжительность периода формирования структуры у цемента вибрационного помола (М-10) короче на 50 мин.

Уменьшение амплитуды колебания эксцентриковой мельницы до 3 мм (время помола клинкера до S= =5000 см2/г увеличилось при изменении амплитуды колебаний с 5 до 3 мм соответственно с 1,5 до 6 мин) несколько повысило активность цемента. Необходимо от

метить, 'что различия в активности цементов не может быть обусловлено различием их гранулометрического состава (см. табл. 19), который практически одинаков для порошков клинкера, полученных измельчением в мельницах вибрационной М-10 и эксцентриковой А= =5 мм. Однако значения активности этих цементов резко отличаются между собой. Цементы, измельченные ■в мельницах эксцентриковой с А=3 мм и вращающейся шаровой, имеют гранулометрический состав, заметно отличающийся от гранулометрического состава цементов, полученных в эксцентриковой мельнице с А=5 мм, однако их активности различаются менее резко, чем в первом случае. На основании этих опытов можно полагать, что разница в активности исследуемых цементов обусловлена в основном не различием в гранулометрии цементов, а в степени и характере структурных изменений в поверхностных слояЯ. Не исключено также влияние различий в степени агрегированности тонкоизмель - ченных порошков.

|

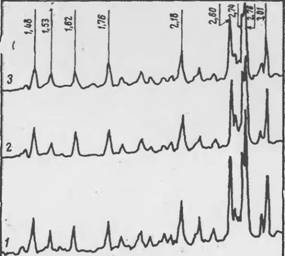

Рнс. 48. Рентгенограмма клинкера |

|

I — измельченного в шаровой барабанной; 2 — в эксцентриковой; 3—в струйной мельницах |

Рентгеноструктурный анализ порошков (рис. 48) показал, что их рентгенограммы заметно отличаются меж

ду собой. Несмотря на сравнительно невысокую степень измельчения порошков, на рентгенограммах (можно легко заметить разницу їв ширине пиков и относительном перераспределении их интеншвностей. Наибольшие изменения в поверхностной структуре наблюдаются у цементов струйного помола, несколько меньшие —у цемента вибрационного измельчения. Эти данные согласуются с результатами исследования сорбционной — по отношению к парам воды — активности вяжущих в зависимости от особенностей их измельчения.

Приведенные данные показывают, что цементы, измельченные в разнотипных установках до одинаковой дисперсности, могут существенно различаться по активности. В зависимости от типа мельницы цементы могут быть высокодисперсными, но с незначительными структурными изменениями в поверхностных слоях, и, наоборот,— сравнительно грубодисперсными, но с большой степенью структурных нарушений. В связи с этим целесообразно при сравнении эффективности помольных агрегатов относить затрачиваемую на измельчение цемента работу непосредственно к его активности. Выбор мельницы для производственных целей должен определяться требованиями к получаемому продукту.

Оставить комментарий