24 Окт 12 КОРРОЗИЯ ПОД НАПРЯЖЕНИЕМ

К коррозионной стойкости арматурных сталей нормативных требований нет, хотя имеющиеся данные о коррозионном поведении, высокопрочных арматурных сталей заставили ограничить их применение [7.25]. Отсутствие нормативных требований к стойкости арматурных сталей, очевидно, связано с тем, что сама идея железобетона основана на защите стали бетоном, когда коррозия арматуры является исключением. Повышение же коррозионной стойкости арматуры иными средствами, кроме защиты ее бетоном, учитывая огромный расход арматурных сталей, связано с удорожанием конструкций и ограничено дефицитностью технических средств (легирующие добавки в металлургии, защитные покрытия в строительстве и т. п.).

Практически единственной защитой арматуры является бетон, однако его длительное защитное действие не всегда обеспечивается, и необходимо считаться с возможными последствиями коррозии арматуры коне - рукций. Следовательно, нужны количественные характеристики коррозионного поведения арматурных сталей.

Коррозионное поведение ненапрягаемой арматуры. О коррозионной стойкости стержневой горячекатаной арматуры можно судить по результатам обследований, а также по данным о стойкости близких по составу строительных сталей. Так, например, была исследована арматура диаметром 9 мм, пораженная общей коррозией, с язвами глубиной до 0,5 мм, извлеченная в 1969 г. из карбонизированного бетона плит покрытия постройки 1910 г. Механические свойства ее (о^ = 340 МПа, 6100 = 27,7%, 6р = 23,8%) оказались в пределах нормативных значений для стали СтО в состоянии поставки, т. е. коррозионные поражения их не изменили.

Далее было зафиксировано, что язвенные поражения при хлоридной коррозии арматуры класса A-I в бетоне вызвали заметное ухудшение ее физико-механических характеристик в стержне, особенно пластичности. При диаметре стержней из стали СтЗ 20 мм и глубине изъязвлений до 2,4 мм (стержни из ребер плит перекрытий таксомоторного парка после 10—12 лет эксплуатации) минимальное относительное удлинение оказалось на 38%, а временное сопротивление на 14,8% меньше средних для не - корродировавшей части тех же стержней.

Наблюдения показали также, что равномерное удлинение холоднотя-

Ііутой пиэкоуглеродистой ироволоки класса В І диаметром 5 мм после трех лет нахождения на атмосферном сгенде снизилось от 2,2'/< и сосіоя - нии поставки до 1,9% у образцов ненапряженных и до 1,4% — у растянутых до 0,6 0/г

По данным Г. В. Карпенко [7.15], общая равномерная коррозия мягких низкоуглеродистых сталей под напряжением не изменяет их механических характеристик, а местная несколько понижает.

Влияние напряжений на коррозию стали. Известно, что общая коррозия напряженного металла может идти быстрее, чем ненапряженного. Считается, что влияние напряжений ниже лредела текучести на коррозию стали незначительно, так как при этом электрохимическое состояние поверхности не изменяется (смещение потенциала составляет 2 3 мВ). Заметное влияние напряжений на уровне предела текучести и выше связано с разрушением естественных защитных оксидных пленок и существенным разблагораживанием поверхности стали.

Под влиянием напряжения, составляющего 70% предела текучести прочности стали, электродный потенциал арматуры в насыщенном растворе Са (ОН) 2, 3%-м растворе NaCl и в бетоне снижается на 68— 100 мВ. По-видимому, это вызывается разрушением оксидной пленки при изгибе образцов, претерпевающих пластическую деформацию. Изменение потенциалов стали в насыщенном растворе Са(ОН)2, а также с добавкой в него 2% СаС12, показывает (рис. 7.23), что пассивация напряженной арматуры более затруднена.

При упругой деформации стали площадь анодных участков, возникших в результате механического разрушения оксидной пленки, невелика. Высокая плотность тока, создающаяся на микроанодах в результате работы локальных микропор типа пленка-пора, вызывает их анодную поляризацию и возврат стали в пассивное состояние. При пластической же деформации площадь анодных участков резко возрастает, соїдающейся плотности тока на микроанодах недостаточно для их пассивации, и сталь остается в активном состоянии.

Для изучения кинетики электродных процессов на поверхности напряженной и ненапряженной арматуры снимали анодные поляризационные кривые в насыщенном растворе Са(ОН)2, а также в бетоне с различными добавками. Влияние напряжений на поляризуемость арматуры в насыщенном растворе Са(ОН)2 видно на рис. 7.24. В бетоне анодная поляри-

|

Рис. 7.24. Кривые анодной поляризации проволоки диаметром 3 мм из стали марки Ст5 в насыщенном растворе Ca(OH)j 1 — ненапряженный образец; 2 - напряженный образец

|

|

Рис. 7.25. Кривые анодной поляризации арматурной стали в бетоне без добавок (/), с добавкой 3% сульфида кальция (2) и 3% хлористого кальция (3) А - образцы нормального твердения; б — то же, пропаренные;--------- напряженные Образцы; ----- - ненапряженные образцы СГ,%_________________________ |

10 15 Ї, мес

Рис. 7.26. Изменение остаточных удлинений высокопрочной проволоки диаметром 5 мм при хлоридной коррозии 1 - относительное удлинение о100; 2 - равномерные удлинения 5: ._______ - общая коррозия; местная коррозия

Зация напряженной арматуры также более затруднена. Введение в бетон добавок сульфида и хлорида кальция, как и следовало ожидай., облегчает анодный процесс независимо от напряжений (рис. 7.25). Поляризация арматуры в пропаренных образцах с добавкой СаСІ2 более затруднена, чем в образцах нормального твердения (рис. 7.26).

Таким образом, опыты подтверждают, что напряженная арматура электрохимически является более активной, чем ненапряженная и, следовательно, может более интенсивно корродировать. В литературе по коррозии меіаллов достаточно данных., подтверждающих это положение. Известно, например, о более сильном поражении наиболее напряженных участков обшивки из низколегированных сталей на морских судах. При напряжениях, близких к пределу текучести, возрастает скорость коррозии строительной стали.

Влияние напряжений на скорость коррозии арматуры в бетоне с хлоридами однозначно не установлено, так как по потере массы и глубине поражения это не всегда удается заметить. Более четко влияние напряжений в процессе коррозии отражается на механических характеристиках арматуры, особенно из высокопрочных сталей с пониженной пластичностью.

В отличие от применяемых для обычных конструкций горячекатаных арматурных сталей с высокой пластичностью высокопрочные стали для предварительно напряженных конструкций склонны к хрупкому коррозионному разрушению вследствие особенностей своей структуры и пониженной пластичности.

Анализ опубликованных в иностранной литературе сведений о связанных с коррозией хрупких обрывах арматуры [7.59] показал, что в 38 случаях из 63 обрыв произошел в течение одного года эксплуатации, причем часто это сочеталось с недостаточной защитой стали до бетонирования, а в 28 случаях корродирующая арматура разрушилась до обетониро - вания. В 25 случаях (из 35) отмечена повышенная пористость бетона и недостаточная толщина защитного слоя. При этом в 12 случаях в бетоне или цементном растворе для инъекции каналов обнаружено большое количество хлоридов или сульфидов. В 9 конструкциях из 25 обнаружены некоторые дефекты бетона при изготовлении.

В большинстве случаев отмечено наличие не менее двух причин повреждения, причем чаще всего наблюдались повреждения агрессивной средой стали или бетона. Примерно в 40 случаях (из 63) установлено коррозионное действие на сталь среды, содержащей хлориды или соединения серы, в13 случаях — дефекты в изготовлении или обработке стали, нарушение правил перевозки. Хрупким коррозионным разрушениям подвергались как холоднотянутая проволока, так и термически упрочненная закалкой с низким отпуском.

Влияние коррозионных поражений поверхности металла на механические свойства аналогично действию концентраторов напряжений, которые локализируют пластическую деформацию в небольшом объеме металла. У пластичных мягких сталей около зтих очагов поражений происходит перераспределение напряжений. Поэтому их чувствительность к коррозионным поражениям существенно меньше, чем высокопрочных сталей с малой пластичностью, длительно сохраняющих концентрацию напряжений в пораженных местах, а также имеющих значительное число дефектов структуры и высокие внутренние напряжения.

Так как коррозия высокопрочных сталей сопровождается снижением их пластичности и обычно заканчивается хрупким разрушением, основной характеристикой их стойкости должно быть изменение прочности и пластичности.

Механические свойства арматуры при коррозии под напряжением.

Для получения количественных характеристик этих изменений были проведены исследования, показавшие, что в песке, увлажняемом 3%-м раствором NaCl за счет капиллярного подсоса, высокопрочная арматура двух видов корродировала интенсивнее при напряжении 0,7 о^, чем без напряжения (табл. 7.15).

|

Таблица 7.15. Коррозионное поведение высокопрочной арматуры при действии хлорида натрия

|

Большинство образцов, корродировавших в растянутом состоянии, разрушаются хрупко, без образования шейки, тогда как разрушение ненапряженных образцов — вязкое. 1000-часовое воздействие растяжения до уровня 0,65 аь в воздушно-сухой среде не изменило предела текучести предела прочности высокопрочной проволоки, а уменьшение остаточных удлинений находилось в пределах точности определения (5-6%).

При локализации коррозионных поражений наблюдаемые остаточные деформации снижаются более резко, чем нри общей коррозии (см. рис. 7.26). Обрыв арматуры происходит на участке язвенного поражения, где быстро достигается предел текучести. При этом остаточные удлинения всего образца весьма малы. Обычно локализованная коррозия арматуры наблюдается в трещинах бетона. При такой коррозии под дейст вием периодического увлажнения 3%-м раствором NaCl в течение 18 мес механические характеристики для проволоки класса В-П диаметром 5 мм и стержней класса Ат-VI диаметром 12 мм снизились соответственно: разрывное усилие на 24 и 20,5%; относительное удлинение от 5,1 до 1,4% и от 5 до 3,2%; равномерное удлинение от 2,9 до 0,3% и от 1 до 0,8%.

Из опыта строительства сооружений (в основном мостовых) из конструкций с натяжением высокопрочной, главным образом проволочной, арматуры на бетон известно немало случаев хрупкого обрыва проволок в пучках, натянутых в закрытых каналах, по условиям производства работ, длительное время не инъецировавшихся цементным раствором [7.4,7.9.7.43,7.46,7.57].

В одном случае были Изучены свойства ироволоки пучков, потерявших натнжеиие вследствие обрывов проволок, носивших характер хрупких коррозионных разрушений [7.9J. Результаты механических испытаний, приведены в табл. 7.16, показали уменьшение временного сопротивления и увеличение его неоднородности.

Подобные испытания проволоки из пучков, находившихся 2-3 мес в незаполненных каналах и имевших коррозионные поражения, дали аналогичные результаты по снижению прочности и показали заметное уменьшение характеристик пластичности.

Таблица 7.16. Временное сопротивление образцов

Проволока в состоянии поставки Проволока из разорвавшихся пучков

"г~"j"*""-Е-*-

1724/1830 17,96 46,1 2,5 1467/2058 1726 ' 131,6 7,6

Испытания на коррозионное растрескивание показали, что в состоянии поставки проволока выдерживала более 100 ч в кипящем нитратном растворе, тогда как образцы из пучков разрушились ранее: 56% в среднем через 77 ч, 8% — через 16...36 ч.

При местном язвенном поражении предварительно напряженной арматуры в бетоне нельзя ожидать заметного общего ее удлинения и прогиба конструкции даже непосредственно перед ее разрушением. Это подтверждается обстоятельствами аварий конструкций вследствие язвенной коррозии пучковой арматуры из высокопрочной проволоки [7.4]. Характерно, что при коррозии тонкой проволочной арматуры внешние признаки в виде растрескивания и откалывания защитного слоя бетона, наблюдавшиеся обычно при коррозии стержневой арматуры и сигнализирующие об опасности, могут не появиться.

Коррозионное растрескивание арматуры. Стойкость высокопрочной стержневой арматуры к коррозионному растрескиванию. Может показаться, что коррозия относительно толстой стержиеной арматуры менее опасна, чем тонкой проволочной. Однако чисто геометрические соображения, если и применимы, то только к ненапрягаемым стержням из высокопластичных сталей.

Высокопрочная стержневая арматура отличается пониженной пластичностью и, как правило, достижение ее высокой прочности сопровождается появлением склонности к коррозионному растрескиванию. Этот специфический вид коррозии выражается в том, что при одновременном действии растягивающих напряжений и агрессивной среды в структуре стали развиваются трещины, начинающиеся с поверхности и макроскопически ориентированные нормально направлению растяжения (рис. 7.27).

Механизм хрупкого разрушения арматуры при коррозии под напряжением пока однозначно не установлен. По современным представлениям такое разрушение может происходить в результате избирательного растворения отдельных структурных составляющих металла, его водородного охрупчивания, а также снижения его поверхностной энергии при адсорбции поверхностно-активных компонентов среды.

Очевидно, что вклад перечисленных процессов может быть разным на стадии зарождения и развития коррозионных трещин для различных систем металл—среда в зависимости не только от свойств среды и меіал - ла, а и от особенностей их взаимодействия, степени напряжения, геометрии поверхности.

В процессе изготовления и эксплуатации железобетонных конструкций возможны разнообразные сочетания влияющих факторов и могут действовать как смешанные, так и меняющиеся процессы, влияющие на стадию зарождения иначе, чем на стадию развития трещины.

Немецкая школа коррозионистов отдает предпочтение обоснованию механизма водородного охрупчивания высокопрочной арматуры. В ч ст- ности, Г. Рем [7.59] считает водород ответственным за коррозионное растрескивание, уточняя, что особенно способствуют его действию обедненные кислородом электролиты и локальные коррозионные повреждения (питтинг) — концентраторы напряжений и поглотители водорода. Особое внимание уделено в указанной работе растрескиванию арматуры при ее переработке.

В работе [73] показано, что водородный фактор не является определяющим при развитии трещины в образцах термомеханически упрочненной арматуры класса Ат-VI из стали 25ХГС2Т в растворах галоге - нидов.

В первом приближении можно считать, что независимо от механизма развития трещины в коррозионно-активной среде при растягивающих напряжениях склонность к хрупкому коррозионному разрушению достаточно надежно оценивается различными ускоренными методами [7.18]. Однако пока еще нет надежного метода количественной оценки степени опасности такого разрушения разных видов арматуры в различных конструкциях при разных степени, виде и условиях воздействия агрессивной среды. Решать зти вопросы опытным путем трудно ввиду сложности испытаний" и большой длительности их при реальных концентрациях и условиях действия агрессивных сред. Поэтому нормативные ограничения [7.25] по использованию высокопрочных сталей, склонных к коррозионному растрескиванию, основываются на немногочисленных экспериментах и обобщении опыта строительства и эксплуатации.

Чувствительность к коррозии под напряжением тем выше, чем больше метастабильность фаз, из которых состоит сталь. Особенно увеличивает склонность к коррозионному растрескиванию термическое упрочнение типа "закалка плюс средний отпуск".

Первые сведения об этом типе коррозии арматуры относятся к "улучшенной" стали типа 140/160 (сигмасталь), широко применявшейся в 50-х годах в ФРГ. Хрупкие коррозионные разрушения этой стали происходили при перевозке и хранении в мотках малого диаметра, при натяжении и в разные сроки после обетонирования Массовые повреждения конструкций наблюдались из-за обрыва такой арматуры в бетоне на глиноземистом цементе, содержащем большое количество сульфидов, при разложении которых образуется сероводород. Последнее дало повод исследователям ФРГ объяснить хрупкие обрывы наводороживанием стали.

В табл. 7.17 приведены сведения о некоторых случаях коррозионного разрушения высокопрочной арматуры в Советском Союзе.

Сравнительная проверка по ускоренной методике отечественной высокопрочной стержневой арматуры показала, что все виды термоупроч - ненной стали классов Ат-IV, AT-V И AT-VI, включая термомеханически

Таблица 7.17. Сведения о некоторі їх случаях хрупкого коррозионного разрушения арматуры предварительно напряженных конструкций

Арматура Конструкции I Условия и срок эксплуатации

A-IV, 20ХГ2Ц диаметром 18 мм

A-1V, 20ХГ21 диаметром 16 мм

AT-V, 35ГС диаметром 18 мм

Лт-Vll (ЭТУ) диаметром 18 мм

A-IV, 30ХГ2С

Диаметром 10 мм

Ферма ФАКС 8-18-5 А

Плиты покрытия ПНС-3 и ПКЖ-5 Плиты покрытия ПНСТ-4 м Плиты покрытия ПНС4 3x6 м Сборные силосы элеватора

Производственный корпус механического завода, бетон содержал поваренную соль, 8 мес Коровники, 2 года

Откормочный комплекс, 2 года

Покрытие плавательного бассейна, 5 леї

На открытом воздухе, 10 лет

Упрочненную с прокатного нагрева, в высокой степени склонны к коррозионному растрескиванию (рис. 7.28) . При растягивающем напряжении (около 70% предела прочности) время до хрупкого обрыва стержня составляет от 1,5 до 3 ч при ускоренном испытании в кипящем растворе нитратов (57% Ca(N03)2 + 6% NH4NO3 + 37% Н2О), который обычно применяется для оценки сравнительной склонности углеродистых сталей к коррозионному растрескиванию.

Имеется корреляционная связь долговечностей одинаковых образцов в этой и других, более близких к реальным условиям средах. В частности, установлено, что при напряжении, равном 75% предела прочности, в песке, увлажненном 3%-м раствором хлористого натрия, при комнатной температуре растрескивание сталей класса A-IV и Ат-VI происходит на три порядка медленнее, чем в кипящем нитратном растворе.

Учитывая, что предлагаемые иные методы ускоренной оценки склонности арматуры к коррозионному растрескиванию (в серной кислоте, сероводородной воде, растворе роданистого аммония с поляризацией и без нее н нр.), пе менее условны и дают лишь сравнительную характеристику стали, следует предпочесть кипящий нитратный раствор, об испытаниях в котором накоплено наибольшее число данных.

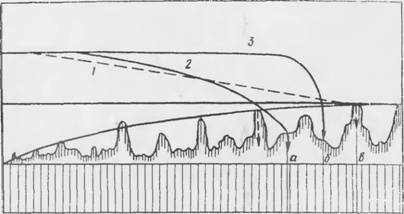

Критерии оценки опасности коррозионного растрескивания арматуры. Рассмотрим схематически возможные случаи определения долговечности железобетонного элемента (рис. 7.29), арматура которого подвергается коррозии. Предположим, что арматура конструкции, кроме усилий от предварительного напряжения или постоянной нагрузки Р0, периодически испытывает кратковременную (например, ветровую) нагрузку. Вероятность возникновения напряжений от нее в арматуре, равных Ra, чрезвычайно мала, т. е. долговечность г (см. рис. 7.29) при отсутствии агрессивных воздействий стремится к бесконечности.

Прочностные характеристики арматуры выше расчетных и изменяются под воздействием агрессивной среды различно. Кривая 1 относится к арматуре, не склонной к коррозионному растрескиванию, которая постепенно теряет прочность в результате общей коррозии. В этом случае долговечность элемента определится случайным повышением временной нагрузки в точке в.

Кривая 2 характеризует надение прочности арматуры, отличающейся рано начинающимся развитием коррозионной трещины. При пологом снижении кривой прочности разрушение элемента произойдет в точке а, Возможно и ранее — в момент повышения временной нагрузки.

При позднем начале и быстром развитии коррозионной трещины (кривая 3) разрушение также может произойти в отсутствие значительного ника временной нагрузки в точке б.

|

Рис. 7.28. Сравнительная стойкость против коррозионного растрескивания основных видов высокопрочной стержневой арматуры |

|

Рис. 7.27. Коррозионные трещины и характер излома при коррозионном растрескивании |

|

4 |

Используя данные о коррозионном поведении высокопрочной арматуры, можно полагать, что разрушение но типу кривой I свойственно холоднотянутой проволоке, по типу кривой 2 - термически упрочненным стержням, по типу кривой 3 — горячекаїашлм стержням. Соотношение долговечности, не склонной и склонной к растрескиванию арматуры, может быть в некоторых средах и обратным изображенному на схеме, в зависимости от особенностей среды, сечения и коррозионной характеристики стержня.

Долговечность конструкции будет определяться временем, в течение которого прочность арматуры будет выше усилия в пей от нагрузки, которая также является функцией времени как в общем случае и степень агрессивности среды. Изменчивость нагрузки может определять характер и кинетику коррозионных поражений через действующие напряжения.

Таким образом, изменение прочности арматуры будет функцией m только времени самого по себе, но и изменчивости агрессивном среды и нагрузки во времени. В таких условиях составить и решить уравнения надежности для определения долговечности весьма сложно.

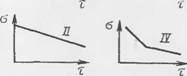

В зависимости от характера физико-химического влияния среды н качества стали можно наблюдать различную форму кривых шинельной коррозионной прочности (табл. 7.18, рис. 7.30)

|

|

|

Г |

|

1 Ю 100 1000 10000 |

|

Рис. 7.29. Схема оценки долговечности железобетонного элемента с арматурой подвергающейся коррозии |

|

Ро |

|

1дТ |

Таблица 7.18. Типы коррозионного поведения сталей (по Л. В. Рябченкову)

Форма кривой (см. рис. 7.30)

0 г,

(о - lg_r)

1

11 Ш

|

Общей |

IV

|

Стойкость к коррозии |

|

Межкристал - лиі ной + + + |

Коррозионному растрескиванию

+ +

Предел длительности коррозіїоіі - ной прочности

|

177 |

Кривая 1 характерна дли любой арматурной стали в состоянии пассив - ности, II для не склонной к коррозионному растрескиванию в активном состоянии, IV то же, для склонной к коррозионному растрескиванию. Кривая 111 не характерна для арматурных сталей, поскольку они не подвержены общей коррозии лишь в состоянии пассивности.

ЫЗ 12

|

|

Зависимость между уровнем напряжения и временем до растрескивания при испытании по ускоренной методике в кипящем нитратном растворе при прочих постоянных условиях имеет характер показательной функции. В полулогарифмических координатах наклон пологого участка кривой свидетельствует об отсутствии действительного предела длительной коррозионной прочности. Однако при напряжениях, соответствующих этому участку кривой, коррозионное растрескивание рез ко замедляется.

Форма распределения долговечности (рис. 7.31) может сильно изменяться в зависимости от уровня напряжений в арматуре. При высоком уровне напряжений (Л^ ) диапазон вариации незначителен. Однако в его

Пределах, по-видимому-, не наблюдается нормального распределения. Можно ожидать распределения типа "экстремальные значения минимальной долговечности" (I).

При напряжениях, близких ординате точки перелома (Кд), кривой lg г—о, нижняя граница распределения долговечности определяется четко, а верхняя может стремиться к очень большим значениям, что зависит от наклона прямой после перелома. Будет наблюдаться распределение типа "экстремальных" значений максимальной долговечности (II). Математическое ожидание долговечности при этом будет на один или несколько порядков выше, чем в типе I. При напряжениях, лежащих значительно ниже ординаты указанной точки (ЛІ?), долговечность может возрасти еще на несколько порядков и ^'отказы" практически наблюдаться не будут.

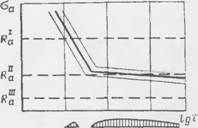

Из рис. 7.32 следует, что о долговечности арматуры, склонной к коррозионному растрескиванию, с достаточной достоверностью можно судить по расположению кривой длительной коррозионной прочности. Наименее стойкой оказывается сталь, коррозионное поведение которой описывается кривой I, когда долговечность на уровне расчетного напряжения мала, а для ее повышения на один порядок напряжение в арматуре надо снизить вдвое. Стали, характеризуемые кривыми II и III, при том же уровне напряжения имеют долговечность большую, чем на один порядок. При этом коррозионное поведение стали, описываемое кривой III, обеспечивает более благоприятное распределение долговечности.

Рассматривая кривые, построенные по данным испытаний длительной коррозионной прочности арматуры в кипящем нитратном растворе (рис. 7.33), можно отметить, что коррозионное поведение сталей класса At-VI (сталь 35ГС и 18ГС) описывается схематической кривой I на рис. 7.32.

|

Jjj Рис. 7.30. Типы кривых длитель Ной коррозионной прочности сталей |

Более высокое расположение кривой для стали 20 ГС того же класса

|

Рис. 7.31. Схема образования разных типом распределении долговечности арматуры |

|

І її |

|

Рис. 7.32. Основные тины кривых длительной коррозионной прочности. ірма турных сталей, склонных к коррозионному растрескиванию (схема)

|

1 10 WO WOOlgZ

Рнс. 7.33. Кривые длительной коррозионной прочности сталей в кипящем нитратном растворе (нунктирные горизонтали проведены на уровне - расчетных н. шрнже - ннй соответствующих сталей)

I — сталь класса A-V марки 80С; 2 — то же, класса A-V1 20ХГ2Ц; 3 — Ar-VI, 20ГС; 4 - AT-VI. 18ГС; 5 - Ат-V, 35ГС

Свидетельствует о возможности существенно увеличить ее доліовечность, несколько снизив расчетное напряжение.

Коррозионное поведение горячекатаных сталей класса A-IV (CiSOC и 20ХГ2Ц) оценивается пологим участком кривой III на рис. 7.32. Участок кривой с Большим наклоном для этих сталей не исследован, поскольку он лежит в области напряжений, значительно превышающих а0.

При нормированных расчетных напряжениях долговечность арматуры класса Лт-VI ниже долговечности арматуры класса Л IV более чем на один порядок. При этом распределение долговечности последней более благоприятно. Если расчетному уровню напряжения для сталей класса Лт-VI соответствует время до растрескивания 4...8 ч, то для стали 20ХГ2Ц оно более 100 ч, а 80С — более 1000 ч (фактически последняя выдержала 200 ч без обрыва при о0 = 0,53%).

Таким образом, преимущество р. стойкости горячекатаных арматурных сталей перед термоупрочненными очевидно. Чтобы поднять долговечность термоупрочненной арматуры до уровня долговечности горячекатаной, необходимо в 1.5...3 раза снизить расчетное напряжение. Очевидно, что эта мера малоприемлсма, хотя практическое использование ее не исключено.

Таким образом, наиболее полно оценить опасность коррозионного растрескивания арматуры позволяет характеристика длительной коррозионной прочности в диапазоне напряжений, позволяющем выявить точку перелома кривой lg Т—о0 и наклон пологого участка. При этом необходимо учитывать относителыгую продолжительность развития коррозионной трещины по кривым о — lg т.

Учитывая большую трудоемкость и длительность получении полной коррозионной характеристики, включающей кривые о — lg г и lg Т- о0, Целесообразно установить оценку "условной долговечности" по времени до растрескивания при расчетном напряжении. Испытание при Оо = = 0,75 Ofr может быть целесообразным лишь для термически упрочненных сталей с высоким условным пределом текучести (оо2 > 0,75а^). Для оценки степени склонности арматуры к коррозионному растрескиванию и определения средств ее защиты можно предложить следующие критерии.

Арматурная сталь может считаться стойкой против коррозионного растрескивания, если пологая часть кривой lg Т—а0 (см. рис. 7.32, кривая III) расположена выше расчетного сопротивления с достаточной обеспеченностью. При этом испытания в нитратном растворе могут быть ограничены 100 ч, так как большая их длительность не уточнит существенно положения этой части кривой. Такую сталь можно использовать без особых ограничений по агрессивности среды.

Если сталь растрескивается не ранее чем через 100 ч при уровне напряжения, которое соответствует диапазону крутого участка прямой с переломом (кривая II), то арматуру можно считать ограниченно стойкой. При этом необходимы меры ее защиты в конструкции.

Если напряжение, соответствующее Ra, выше ординаты перелома кривой lg Т — On (кривая 1) и при зтом время до растрескивания менее 100 ч, то такая арматура является нестойкой к коррозии под напряжением и не может быть допущена к применению в конструкциях, подверженных действию сильноагрессивных сред.

На рис. 7.33 дана сравнительная оценка опасности коррозионного растрескивания горячекатаной и термически упрочненной стержневой арматуры по полным кривым длительной коррозионной прочности в кипящем нитратном растворе.

Исследования показали, что для горячекатаной высокопрочной арматуры класса А-IV при напряжениях, равных расчетному сопротивлению, хрупкое разрушение в кипящем нитратном растворе соответствует, как правило, пологой части кривой lg г — а0. Это справедливо и для армату-

|

|

|

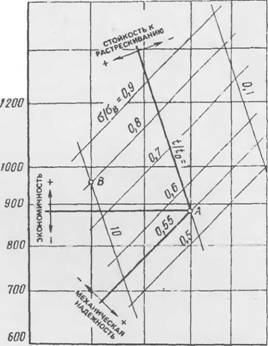

Рис. 7.34. Влияние прочности и напряжения на экономичность н надежность высокопрочных сталей |

|

6,МПа |

|

1400 |

|

1000 |

|

1200 |

|

То 1600 1600 ьв, Mfla |

Ры класса A-V, однако она растрескивается быстрее, и в ряде случаев ее разрушение происходит при напряжениях, соответствующих более крутой части кривой долговечности. Последний случай характерен дчя термически упрочненной стали, при згом время до растрескииания не превышает 40 ч и сокращается с увеличением класса арматуры

Несмотря на закономерное повышение стойкости арматурной стали к коррозионному растрескиванию с уменьшением уровня рабочих напряжений, не всегда обнаруживаются с достаточной четкостью пороговые напряжения, ниже которых высокопрочную арматуру в состоянии поставки можно было бы считать коррозионно-стойкой. Такие стали в условиях агрессивных сред необходимо применять с соответствующими ограничениями и дополнительными мерами защиты.

Результаты исследований сравнительной стойкости против коррозионного растрескивания различных видов высокопрочной стержневой арматуры позволили установить, что горячекатаная арматура класса A-IV (марок 80С и 20ХГ2Ц) имеет удовлетворительную стойкость; горячекатаная класса Л-V (марки 23Х2Г2Т) имеет пониженную стойкость; іер - мнческн упрочненная всех классов нестойка; защитные мероприятия должны усиливаться с увеличением класса арл*атуры.

В соответствии с полученными данными о стойкости арматуры в Строительных нормах и правилах дифференцированы требования [7.25 J к расчету, конструированию, технологии изготовления и защите конструкций в зависимое і и от степени агрессивности среды.

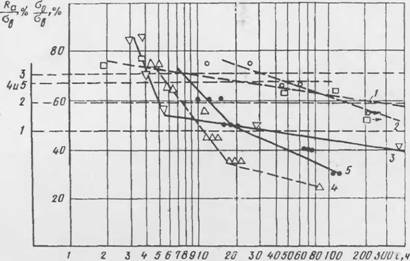

На рис. 7.34 можно видеть, как изменение действующих напряжений и предела прочности арматуры влияет на стойкость к растрескиванию, механическую надежность и экономичность стали.

Экономичность стали достигается как повышением предела прочности, гак и расчетных напряжений. Стойкость же к коррозионному растрескиванию увеличивается при снижении о^ и повышении о0.

На диаграмме отмечена точка А для стали о^ = 1600 МПа при напряжении 0,55 of, (880 МПа). Если снизить о^ до 1200 МПа и ноднять уровень напряжения до 0,8 о^ (990 МПа), то вместе с повышением экономичности получаем 10-кратное увеличение стойкости арматуры (точка В). Очевидно, диаграмма действительна не для всех видов стали, но в принципе может оказаться полезной для оценки возможности повышения стойкости термически упрочненной арматуры.

Оставить комментарий