24 Окт 12 ПОВЫШЕНИЕ КОРРОЗИОННОЙ СТОЙКОСТИ АРМАТУРЫ

Химический состав и коррозионная стойкость углеродистых сталей. В качестве арматуры используются стали с различным содержанием углерода (низкоуглеродистые до 0,25% С, среднеуглеродистые — 0,25— 0,60%С, высокоуглеродистые — более 0,6% С) и разных способов выплавки. На коррозию углеродистых сталей в нейтральных средах (с кислородной деполяризацией) содержание углерода не оказывает существенного влияния. По данным Хадсона и Станнерса, коррозионные потери среднеуглеродистых сталей (0,4...0,5% С) в промышленной атмосфере на 20...40% ниже, чем малоуглеродистых (0,05 —0,08%С).

По данным С. Г. Веденкина, способ выплавки (мартеновский, томасов - скнй, бессемеровский) практически не влияет на коррозионную стойкость, если химический состав сталей примерно одинаков. Приблизительную коррозионную характеристику стержневой арматуры из низколегированных сталей (степень легирования до 2,5%) дают исследования стойкости строительных сталей, результаты которых обобщены в [7.20].

При малом содержании меди влияние марганца на стойкость стали положительно, а при повышенном (0,5%) — незаметно, однако обнаружена исключительная стойкость в морской атмосфере сталей с содержанием марганца 0,3%, особенно при длительных сроках.

Кремний в количестве до 03% заметно повышает стойкость стали в солевых растворах, а при увеличении содержания до 1% — ускоряет коррозию.

Фосфор несколько уменьшает коррозию стали при повышении его содержания с 0,006 до 1,16%. При наличии в стали хрома положительное влияние фосфора незначительно, в сочетании с медью, как показано С. Г. Веденкиным, оно усиливается.

Хром повышает стойкость сталей пропорционально его содержанию:

При добавке 1% хрома в сталь с содержанием углерода 0,1% стойкость ее повышается в полтора раза, а при 2,2% хрома — в два раза. Особенно эффективен хром в сочетании с медью.

Как правило, низколегированные стали содержат несколько легирующих элементов, поэтому по результатам испытаний различных сталей нелегко однозначно определить влияние тех или других добавок.

Многочисленные экспериментальные данные показывают в целом большую стойкость низколегированных сталей по сравнению с углеродистыми. В промышленной атмосфере сталь НЛФ, легированная небольшими добавками хрома, меди, никеля и фосфорі, оказалась в два-іри раза более стойкой, чем малоуглеродиста, а стали типа НЛ из природно - легированных руд с никелем, хромом и медью в два раза и более. Стали с повышенным содержанием углерода и кремния показали в полтора-два раза большую стойкость во влажной, загрязненной сернистым газом атмосфере так же, как и медистая сталь (С — 0,2%; Si — 0,19/о; Си -0,16%).

Медистая сталь (Cr ~0,5; Si ~0,75; Си~0,2%) показала в дна-три раза большую стойкость в морской атмосфере. Кще лучшие результаты дает легирование медью и фосфором, никелем и медью или никелем и хромом.

Данные исследования десяти различных сталей показываю і, чю в среднем в зависимости от среды потери низколегированных сталей в результате коррозии не превышают 50% потерь углеродистых сталей.

Повышение содержания марганца и кремния в сталях марок 09Г2 и І0Г2С примерно соответствующих но прочности арматуре класса А-11 и А-Ш, снизило их стойкость по сравнению со стойкостью стали марки СтЗ. Легирование медью (0,26%) значительно повысило атмосферостой - кость зтих сталей. В два-три раза более стойкой оказалась легированная сталь 15ХСНД (Сг - 0,67%, Ni - 0,39%, Си ■ 0,332) Однако проявление стойкости низколегированных сталей зависит от конкретных условий службы. Например, выпускаемая в настоящее время атмосферостой - кая сталь 10ХНД11 не показала преимуществ в стойкости в условиях службы гибких связей трехслойных стеновых панелей [7.27]. При испытании образцов во влажных утеплителях этих панелей (ПСБ-С, минеральная вата, фенольно-резольный пенопласт — ФРП-1) по общим потерям (60—80 мкм/год) и глубине язв (120—240 мкм/год) она находилась па уровне стали СтЗ. Очевидно, в этих условиях не формируется слой продуктов коррозии с защитными свойствами, как в открытой атмосфере.

В современных горячекатаных арматурных сталях, как правило, легирование медью и никелем не применяется из-за их дефицитности, равно как и фосфором. Кремний и марганец, как было показано в ряде исследований, не повышают коррозионной стойкости. Можно ожидать, по-видимому, несколько большей коррозионной стойкости арматурных сталей с хромом (30ХГ2С, 20ХГ2Ц). Однако использовать это практически не представляется возможным, тем более что расчетные сечения элементов из более прочных низколегированных сталей получаются меньшими и, следовательно, относительно быстрее будут уменьшаться вследствие коррозии. Необходимо иметь в виду также снижение пластичности при локализованной, в частности, хлоридной коррозии.

В работах В. В. Калмыкова с термически упрочненными строительными сталями исследовалась их коррозионная стойкость [7.12, 7.13, 7.17]. Было показано, что оптимальное микролегирование бором низко- углеродистой стали, улучшая ее прочностные характеристики после закалки с отпуском, существенно снижает ее коррозионную стойкость. Сталь, комплексно легированная бором и медью (0,4—0,5%), примерно в 2,5 раза более коррозионно-стойка, чем обычная низкоуглеродистая сталь [7.17].

Термически упрочненная низкоуглеродистая сталь с марганцем и кремнием показала наилучшую коррозионную стойкость при небольшом содержании углерода (<0,11%) и повышенном до 2% содержании кремния при умеренном легировании марганцем [7.13].

В работе [7.12] показано экспоненциально возрастающее ускорение коррозии арматурных сталей производства заводов Минчермета СССР с увеличением содержания углерода. При этом закалка и отпуск при о00°С существенно замедляет коррозию во всем интервале содержания углерода (0,14-0,79%) : в 1,4-3 раза но сравнению с неупрочненным состоянием. Такая упрочняющая термообработка конструкционной стали, например с 0,2% С, обеспечивает повышенный уровень механических свойств: ат > 500 МПа; сгв > 600 МПа; б5 > 22%.

Эти результаты важны при назначении режима термоунрочнения углеродистых сталей, особенно когда нужно достигнуть удовлетворительного соотношения прочности, пластичности и коррозионной стойкости металла.

Повышение коррозионной стойкости арматуры. Как уже говорилось, коррозионную стойкость стальной арматуры железобетона нельзя характеризовать, как это делается в [7.8] для разного рода металлических конструкций, главным образом, н машиносіроспни.

Если не рассчитывать на защитное действие бетона, то длительную коррозионную стойкость арматуры можно было бы обеспечить только легированием стали. А это практически невозможно осуществить ввиду огромного количества потребляемой ежегодно (около 15 млн т) арматурной стали.

Следовательно, оценивая арматурную сталь как материал, не стойкий к коррозии, необходимо наилучшим образом использовать бетон в качестве среды для арматуры, в которой она при известных условиях будет длительно стойкой.

В отношении высокопрочной арматуры должны быть приняты меры как но оценке, гак и повышению ее стойкости к коррозии под напряжением, поскольку защита ее бетоном не исключает полностью возможнос - 1н коррозионных поражений. Последние, особенно локальные, несут реальную опасность аварийных ситуаций ввиду хрупкого и обычно внезапного обрыва корродирующих стержней.

Влияние основных параметров стержневой арматуры на ее стойкость против коррозионного растрескивания. Метод испытания в кипящем нитратном растворе позволяет оценить основные (для практики) параметры арматуры, определяющие ее длительную коррозионную прочность: уровень прочности стали, уровень напряжения стержня, его диаметр и профиль поверхности, химический состав стали и особенности термической обработки стержня.

Если сравнивать арматуру из стали одной плавки, то, чем выше степень упрочнения, достигаемая термообработкой, тем ниже стойкость арматуры против коррозионного растрескивания. Так, стойкость арматурных стержней диаметров 14 мм из стали марки 35ГС (химический сосіав, %: С - 0,33; Si -0,32; Мп -0,029; Р 0,016) существенно различалась в зависимости от уровня прочности (табл. 7.19). Как уже указывалось, это различие в стойкости связано со степенью неравновесности структуры, которая возрастает с увеличением степени термического упрочнения. Исходная сталь в неупрочненном состоянии Не проявила склонности к растрескиванию в течение 200 ч испытания.

Влияние уровня напряжения видно на примере горячекатаных стержней диаметром 12 мм из стали марки 80С класса А-ГУ (химический состав, %: С - 0,82; Si - 0,83; Мп - 0,74; S - 0,031; Р - 0,016) ав = = 1100 МПа, оо,2 = 710 МПа, б5 = 11,2%). В кипящем нитратном растворе

Таблица 7.19. Характеристика сталей и стойкостьобразцои в кипящем нитратном растворе

|

Класс стали |

|

Механические свойства |

|

Время до разрушения, ч |

|

^ 0(^2. МПа % |

|

0Ь, МПа |

|

О ' |

985

1250 1340

1470

|

AT-IV At-VI AT-VII Ат-ІН* |

640 845

1090-1180

1260 405 14

10,0-10,7

11

27

12-22

0,75 Ob 2,5 7

1,5 2

0,9 Oh 200

♦Химический состав, % С - 0,36; Si - 0,7; Мп 0,98; S - 0,032; Р 0,012; диаметр 12 мм.

Стойкость образцов составила 2 4, 46 1 13 и > 200 ч при напряжении, равном соответственно 75, 65 и 53% аь. Таким образом, данная арматура при напряжении, равном расчетному сопротивлению 510 МПа, является стойкой к растрескиванию.

Данные, полученные Б. А Гусевым по другой плавке стали 80С (химический состав,%: С-0,79; Si - 0,64, Мп -0,63; S -0,013, Р - 0,02; о6 = 1000 МПа, о0,2 = 610 MITa, 8S = 14%) , показывают еще большую ее стойкость: при напряжении 0,75 В стойкость образцов составила 82 —

101 ч.

Горячекатаные стержни диаметром 12 мм из стали марки 20ХГ2Ц класса A-V (химический состав, %: С — 0,24, Мп — 1,32, Si — 0,68, S — 0,017, Р - 0,020, Ті - 0,06, Сг - 1,1; оь =1340 МПа, о0,2 = 1065 МПа, б5 = 13,6%) оказались значительно менее стойкими: при напряжении 0,75 В (1000 Mlla), (800 МПа) , Ra (640 МПа) и 0,8 R (500 МПа) долговечность образцов была соответственно 4—8,6,19 и 38 ч.

По данным И. Г. Хаита, при напряжении 0,7 аь в кипящем нитратном растворе образцы стержней арматуры Ат-V Иэ стали 35 ГС диаметром 16 мм растрескивались через 1 ч 20 мин — 2 ч 10 мин, диаметром 22 мм — через 6 ч 30 мин — 8 ч 15 мин. Таким образом, практически диаметр стержня не оказывает существенного влияния на стойкость против коррозионного растрескивания, тогда как профиль поверхности существенно важен. При ускоренном испытании долговечность образцов арматуры периодического профиля может быть примерно на один порядок ниже, чем гладкой, так как первая имеет на поверхности концентраторы напряжений у подошвы выступов, которые являются местом преимущественного зарождения трещин.

Как следует из изложенного, рядовая термически упрочненная арматура классов Ат-IV, At-V, At-VI, а также некоторые виды горячекатаной арматуры IV и V классов имеют весьма малую стойкость против растрескивания, которая существенно не увеличивается со снижением уровня напряжения до расчетного сопротивления стали. Наличие определенной корреляции стойкости при ускоренном и длительном испытании заставляет с осторожностью относиться к использованию таких сталей в предварительно напряженных конструкциях при эксплуатации их в агрессивных средах, тем более что известны случаи хрупких коррозионных разрушений напрягаемой арматуры в эксплуатирующихся конструкциях (см. табл. 7.17).

Термически упрочненная арматура повышенной стойкости. Исследования длительной коррозионной прочности показали, что "критическое" напряжение, ниже которого стойкость стали резко увеличивается, существенно меньше расчетных напряжений рядовой термически упрочненной арматуры. Поэтому снижение последних является малоэффективным способом предупреждения коррозионного растрескивания. Установленные в СНиП 2.03.11—85 ограничения в использовании такой арматуры не исключают, по-видимому, полностью возможности ее хрупкого разрушения в случае дефектов защитного слоя бетона, систематических нарушений режимов эксплуатации или недостаточной защиты конструкций от агрессивных воздействий. Поэтому с наибольшей вероятностью повысить надежность конструкций можно лишь ігутем снижения склонности к коррозионному растрескиванию термически упрочненной и некоторых видов горячекатаной высокопрочной арматуры.

Ряд исследований показал, что склонность к коррозионному растрескиванию термически упрочненной арматуры можег быть уменьшена пластической деформацией при волочении, изменением химического состава и оптимальной термической обработкой, в частости повторным отпуском. Так, например, существенно повышена стойкость образцов-- стержней периодического профиля диаметром 14 мм с термомеханичес - ким упрочнением из стали типа 35ГС лабораторных плавок путем введения в их состав алюминия или титана (табл. 7.20). При этом несколько падает прочность, а пластичность увеличивается, что связано с измельчением аустенитных зерен и снижением внутренних нанряжений.

|

Таблица 7. 20. Стойкость в кипящем нитратном растворе образцов при напряжении 0,7 о

Ті 0,36 1480 5,7 2 7; 10 0,44 1120 13 3 >120 0,72 1030 14,4 5 >120 |

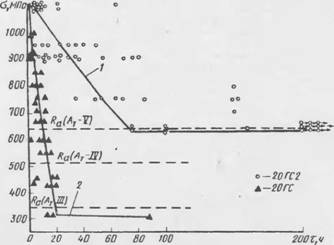

В 1974 г. по разработке НИИЖБ Госстроя СССР и ИЧМ Минчермета СССР Криворожский металлургический завод о с воші выпуск термически упрочненной арматуры класса Ат-V и Ат-VI повышенной стойкости против коррозионного растрескивания в основном за счет увеличения содержания кремния до 1,7-2,5%. На рис. 7.35 приведены кривые длительной коррозионной прочности. В состоянии поставки сталь 20ГС2 (кривая 1) обладает существенно большей стойкостью, чем сталь 20ГС (кривая 2), применявшаяся ранее.

Образование трещин в стержнях арматуры класса Ат-VI из стали марки 20ГС2 значительно задерживается при напряжениях, приблизительно соответствующих расчетному сопротивлению арматуры класса AT-V (640 МПа).

|

Рис. 7.35. Кривые длительной коррозионной прочности термоупроч - иениой арматурной стали в состоинии поставки 1 - марки 20ГС2; 2 - марки 20ГС |

Еще более существенная задержка образования трещин наблюдается после кратковременного электронагрева стали до 500°С но режиму, используемому обычно при предварительном напряжении арматуры в заводском производстве конструкций (рис. 7.36, кривая 2). При этом несколько падает прочность и увеличивается пластичность арматуры.

Термомеханически упрочненная арматура из сіали марки J01C2 (0,11 С, 1,28% Мп, 1,95% Si, 0,038% S, 0,030% Р, 0,06% Сг, 0,02% Ni, 0,04% Си, 0.01% А1, 0,006% N) в зависимости от степени упрочнения и диаметра покатала различную стойкость прогни коррозионного растрескивания (рис. 7.37). Li кипящих нитратах стержни периодическою профиля (аь = 1200-1250 МПа) диаметром 10 мм при напряжении выше 500 МПа показали пониженную стойкость, очевидно, вследствие большей чувствительности к концентраторам напряжения у основания ребер профиля. Гладкие стержни того же диаметра и периодического профиля диаметром 14 и 18 мм при напряжении 720 МПа не разрушились за 240 ч.

Проведенные нами испытания образцов термомеханически упрочненной арматуры класса Ат-VI из стали марки 20ГС2 в исходном состоянии и после отпуска злектронагревом до 500°С показали, что последний значительно повышает сопротивление стержней хрупкому коррозионному разрушению как при воздействии кипящих нитратных растворов (табл. 7.21), так и слабоагрессивных нейтральных сред (табл. 7.22).

Исследование стойкости против коррозионного растрескивания сварных стыков термически упрочненной арматуры класса Ат-V диаметром 12 мм было выполнено в 4-х вариантах: 1 — в состоянии поставки, 2 - после контактной сварки, 3 — то же, с последующей закалкой, 4 — то же, с закалкой и отпуском злектронагревом до 450°С.

Результаты, приведенные в табл. 7.23, показали, что даже в наиболее

|

£ 700 1600 <500 |

Мпа

|

О 20 40 60 ВО 100 |

200

Г-,ч

Рис. 7.36. Кривые длительной коррозионной прочности стали 20Г2С

|

2 U 6 10 20 40 60100 200M ВІЧ МЛ «II РАСІРССКИВАНИЛ. Ч |

|

Рис. 7.37. Стойкость против коррозионного растрескивания под напряжением термически упрочнеиной арматуры из стали І0ГС2 (О = 1200- 1250 МПа) в I, 3, 4 - периодический профиль диаметром, мм: 10, 14 и 18 соответственно; 2 — гладкая диаметром 10 мм |

1 — состояние поставки; 2 — после электронагрева на 500°С

|

Таблица 7.21. Стойкость против коррозионного растрескивания арматуры*

|

|

Состояние поставки |

38; 26 136; 149 >700; >700 150; >300; >300

После отпуска

*Ob = 1350 МПа; О0 2 = 1030 МПа; 0,7% С; 1,25% Мп; 2,25% Si; 0,03% S; 0,014% Р.

|

Таблица 7. 22. Коэффициент влияния среды К* при коррозии под напряжением

|

3%-й раствор хлористого натрня, 1,4 рН=7,2

То же, рН = 12 1,2

Вода 1,3

* К, где \!/цозд и фрлств - относительное сужение образца при нсгы-

^паств

Граств

|

910 760 640 910 |

|

1,1 1,05 1Д |

Танин на воздухе и в растворе соответственно.

Т а б л и ц а 7. 23. Стойкость при напряжении 0,9 = 720 МПа в нитратном расі норе при температуре 98—100°С

|

№ варианта |

Аь, МПа |

8s, % |

Ор_ °b |

Время до разрушения, ч, при изгибе растяжении |

|

|

1 |

1180 1290 |

11 -ІЗ |

0,56 |

123-264 |

|

|

Г |

840 940 |

1 1,5 |

0,81 |

42 153 |

20 160 |

|

3 |

1010 1110 |

1,5 4 |

0,68 |

84-195 |

26 -240 |

|

4 |

1040-1100 |

2-6 |

0,67 |

96-219 |

- |

Благоприятном варианте технологии сварка в 2...6 раз снижает пластичность стали в зоне стыка и до 2,5 раз стойкость против коррозионного растрескивания, причем разброс результатов увеличивается от 2 раз до одного порядка.

Благоприятное влияние электронагрева на стойкость стали связано, по-видимому, с тем, что при 450—500°С в сталях этого типа развиваются процессы нолигонизации ферритной матрицы, сопровождающиеся перераспределением микронапряжений второго рода и снижением напряжений на границах бывших аустенитных зерен.

Представляет интерес высокопрочная арматура, стойкость которой против коррозионного растрескивания обеспечивается полностью при ее изготовлении и не зависит от технологии переработки. Такая арматура классов Лтп-1 и Лтн-Vl диаметром 16—25 мм разработана совместно НИИЖБ Госстроя СССР, ИЧМ Минчермета СССР и Макеевским металлургическим заводом. Последний изготовляет ее из стали марки 35ГС, подвергая ее после упрочнения обработке токами высокой частоты с целью создания у поверхности стержня мягкого высокоотпущенного слоя.

Стойкость образцов такой арматуры по результатам ускоренных испытаний в кипящем нитратном растворе нри напряжении 0,7 аь превышает 200 ч, т. е. более чем на два порядка выше долговечности арматуры Ат-VI из той же стали (см. табл. 7.19) . Сталь сохраняет высокие пластические и прочностью характеристики, что позволяет приравнять ее по условиям использования конструкций в агрессивных средах к стали A-IV.

Высокопрочная проволока. Наши испытания [7.32] показали влияние параметров технологии волочения на коррозионное поведение высокопрочной проволоки диаметром 3 мм из сталей 45, 70 и 80 с суммарным обжатием 26,4; 47,3; 75 и 78,8% и единичными обжатиями 10,20 и 30%. Испытания вели при напряжении до 70% предела прочности в кипящем нитратном растворе. После 120 ч разрушились лишь образцы с минимальным суммарным обжатием. У образцов, не разрушившихся после 320 ч, прочностные характеристики изменились незначительно. Значительно понизились пластические свойства (табл. 7.24). В наименьшей степени понизила свойства проволрка с 75%-м обжатием.

Проволока с таким обжатием считается оптимальной по прочности и пластичности.

Наибольшее снижение пластичности проволоки из Ст80 с суммарным обжатием 75% было при 10%-х единичных обжатиях. Низкотемпературный отпуск, в том числе в напряженном состоянии (стабилизация), повышает стойкость проволоки к коррозии под напряжением.

Таблица 7. 24. Механические характеристики проволоки

|

I |

|

800 |

|

320 |

Длительность испытаний, ч

TOC \o "1-3" \h \z 70 70 70 45 70 70 70 45

75 43,7 26,4 78,7 75 47,7 26,4 78,7

163 141 135 135 163 141 13S 135

100 96 98 97 100 96 95 94

100 94 97 98 100 92 89 92

77 79 67 66 77 78 62 47

|

Сталь, марка

Si 00k/5j00> % |

|

70 78,7 177 |

|

"к/л, % |

72 83 54 49 53 30 34 28

|

|

•Индексом к помечены характеристики проволоки после коррозионных испытаний.

** Образцы разрушились при коррозионных испытаниях.

Оставить комментарий