24 Окт 12 ЗАЩИТНЫЕ ПОКРЫТИЯ АРМАТУРЫ

Требования к защитным покрытиям арматуры и стальных связей железобетонных конструкций. Требования можно разделить на обязательные во всех случаях и специфические, зависящие от вида железобетонной конструкции, технологии ее изготовления и условий эксплуатации.

Наиболее сложен комплекс требований к защитным покрытиям стальных стыковых соединений сборных конструкций, осуществляемых с помощью электросварки закладных и соединительных деталей.

Обязательным и наиболее важным требованием является долговечность покрытия, срок службы которого во многих случаях должен быть не менее расчетного срока службы конструкции, так как возобновление покрытия обычно невозможно без полного или частичного разрушения конструкции. Такому требованию в наибольшей степени отвечают металлические покрытия, но при условии, во-первых, что они достаточно стойки в щелочной среде бетона с учетом возможного присутствия в ней некоторых агрессивных компонентов (растворимых хлоридов, сульфатов и других соединений серы, частичек углерода и пр.), а также изменения ее под действием агрессивных компонентов среды.

Учитывая возможные повреждения металлического покрытия при переработке арматуры, очевидно оно должно быть протекторным, т. е. в паре со сталью становиться анодом (как, например, цинк) защищая ее в месте повреждения от локального растворения, которое ускоряется, если покрытие является катодом в этой паре (как, например, хром или медь).

В большинстве случаев покрытия арматуры должны обеспечивать достаточное сцепление стали с бетоном.

Долговечность органических и органоминеральных (минеральная составляющая несет функции уменьшения деформативности покрытия и часто придает ему способность пассивировать сталь) покрытий различна, как и их защитная способность, что необходимо учитывать при выборе того или другого покрытия

При оценке долговечности покрытия с органической связующей не вполне ясно, как учитывать процесс ее старения, хотя очевидно, что при нахождении в бетоне исключается такой мощный фактор, как ультрафиолет и ослабляется окисление кислородом воздуха.

Существенно важной представляется хорошая адгезия покрытия к стали, если приходится считаться с возможностью появления подплеиоч - ной коррозии, когда покрытие проницаемо для влаги и кислорода, так как при плохой адгезии такое покрытие быстро разрушается нарастающим под ним слоем продуктов коррозии, а под прочно сцепленным покрытием коррозия резко тормозится.

Металлические покрытия арматуры. Из числа металлических защитных покрытий для арматуры железобетона нашли практическое применение цинковые покрытия. Имеется обширная литература, освещающая исследования стойкости цинка и оцинкованной стали в бетоне [9.32, 9.36, 9.381 Известно достаточно много примеров практического псполі зовапия в различных конструкциях арматуры разного вида с цинковым», покрытиями [9.16, 9.35, 9.39]. Основные сомнения при решении использования такой арматуры связаны со следующими обстоятельствам

Первое — недостаточная термодинамическая устойчивость цинка в щелочных средах с рН > 11. Второе — возможность снижения сцепленш оцинкованной арматуры с бетоном. Третье — возможность появления во дородной хрупкости у высокопрочной арматурной стали как при щшко вании, так и н процессе коррозии оцинкованной стали. Четвертое спи жение прочности высокопрочных сталей при горячем цинковании. Пя тое — удорожание конструкций.

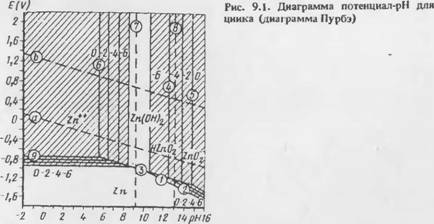

Малую термодинамическую устойчивость цинка обычно иллюсгрі руют диаграммой Пурбе. Действительно, в щелочных электролитах цинк относительно устойчив в интервале рН 8.5...11 (рис. 9.1). При рН - = 12... 13, характерных для поровой влаги цементного бетона, не изменен ного действием среды, цинк оказывается термодинамически иеустойчи вым. Можно наблюдать следы выделения водорода в виде мелких сферических пор в затвердевшем цементном камне на контакте его с поверх ностью цинка или оцинкованной стали, поскольку в щелочной среде воз можна реакции:

Zu + 2Н20^ Zn (0Н)2 +Н2 I.

Однако многими исследованиями, в том числе и с участием автора [9.7, 9.30, 9.31], показано, что такое растворение цинка в бетоне происходит в течение очень короткого отрезка времени, укладывающегося в интервал времени схватывания цемента [9.29] в связи с тем, что другие реакции имеют своими продуктами мало растворимые комплексы [9.37]:

Zn (ОН)2 + NaOH^ [Zn (ОН)3] Na;

2Zn + Са(ОІ1)2 + 6Н2О^Са [Zn(OH)3]2 -2Н20 + 2112t.

В работе [9.29] показано, что образование водорода резко усиливается при повышении рН с 12,5 до 12,7. Следовательно, этот процесс, ведущий к ослаблению сцепления оцинкованной арматуры с бетоном, опасен при использовании цементов со значительным содержанием щелочей.

Установлено, что реакции цинка с выделением водорода в бетоне можно замедлить добавлением в бетонную смесь хроматов или оксида хрома. В наших опытах [9.8,9.26] было показано, что полного исключения реакции с выделением водорода можно достигнуть также кратковременной обработкой оцинкованной арматуры в растворе бихромата натрия.

В работе [9.38] приведены данные опытов по оптимизации технологии хроматирования оцинкованной арматуры. Изучались образцы арматуры периодического профиля с цинковым металлизационным покрытием в бетоне па портландцемента с содержанием щелочей свыше 1%. Образцы погружались на 15с...10 мин в растворы К2Сг207 концентрации 0,5...2,5 и 0,25....1,5% с 0,5% H2S04 при температуре 20 и 40°С.

По результатам визуальной оценки образцов после их раскалывания можно заключить, что следов выделения водорода и нарушения сцепле-

|

|

Ния бетона с арматурой не было после обработки в 2,5%-м хроматном растворе в течение 15 с и более при температуре 40°С, а при 20°С в течение L мин. Добавление 500 ррт К2Сг207 к воде затворения бетона оказалось неэффективной мерой против выделения водорода.

Наши исследования показали, что в атмосфере Москвы и прядильного цеха искусственного волокна (вискозы) в тяжелом бетоне прочностью 200 МПа на портландцементе, керамзитобетоне прочностью 40 МПа и газобетоне прочностью 5 МПа при толщине защитного слоя 15 мм с трещинами раскрытием 0,2...0,5 мм скорость коррозии цинковых покрытий, нанесенных горячим или гальваническим методом, составляла от 0 до 1,8 мкм/г, в атмосфере прибрежной зоны Керченского пролива — 1,7.. 4,8 мкм/г. Покрытия с обработкой в хроматном растворе корродировали со скоростью 0...0,5 мкм/г.

В связи с тем, что оцинкованная арматура может в ряде случаев решить проблемы долговечности таких сборных железобетонных конструкций, как тонкостенные ребристые плиты покрытий, армоцементные конструкции, а также стеновые панели из легких и ячеистых бетонов, были определены потери цинка в бетоне при его тепловой обработке. Оказалось, что пропаривание при температуре 80...90°С практически не повреждает цинковое покрытие. В условиях же автоклавной обработки при температуре 170°С ячеистый бетон, в который закладывались" оцинкованные образцы, оказал хорошее защитное действие (табл. 9.1).

В работе [9.38] приведены результаты оценки состояния образцов арматуры, заложенных в бетонные цилиндры с трещинами, которые хранились до 1,5 лет при частичном погружении в жидкие среды, а также при 100%-й относительной влажности воздуха (табл. 9.2).

Приведенные данные подтверждают полученные нами ранее о слабом, непродолжительном защитном действии цинковых покрытий в бетоие при действии на них хлоридов, в частности морской воды.

В связи со все более широким использованием химических добавок в бетон представляют интерес результаты исследований поведения цинковых покрытий в таких бетонах [9.21].

В свежеэатворенном цементно-песчаном растворе 1:2, В/Ц = 0,45 цинк проявляет значительную активность; его растворение усиливается при

Таблица 9. 1. Поведение цинкового покрытия при обработке в автоклаве

|

Потеря массы мг/см |

Потеря Толщины, Мкм |

Потеря MaccWj Мг/см |

Потеря юл типы, мкм |

|

0,087 |

0,12 |

21,8 |

29 4 |

|

0,084 |

0,12 |

17,3 |

23,7 |

|

0,048 |

0.07 |

5.3 |

7.2 |

|

Металл или покрытие |

|

Цинк Цинковое покрытие, полученное горячим способом То же, хрома тированное |

|

Условия нахождения в ав І'оклавс |

|

В бетоне |

|

Без бетона |

|

Таблица 9.2. Оценка состояния в баллах* в различных условиях хранения

* Визуальная оценка производилась по следующей шкале в баллал: Без следов ржавчины — 0; Малые следы ржавчины — 1; Ржавая поверхность 0,1—0,5 см - 2; Ржавая поверхность 0,5—1,6 См -3; Ржавая поверхность более 1,6 см — 4; Обильная ржавчина - 5. ** Ржавчина пробивает покрытие и слой продуктов коррозии цинка. *** Один из 10 образцов. |

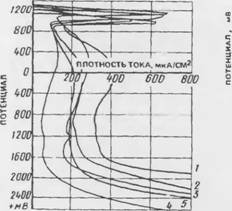

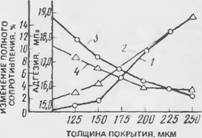

Добавке 2% по массе цемента сульфата натрия, замедляется при добавке лигносульфонатного типа (СДБ) и практически остается неизменным при добавке 2% нитрита натрия (рис. 9.2). Ход кривых анодной поляризации указывает на наличие зоны пассивности. О Постепенной пассивации цинка в затвердевшем бетоне свидетельствует значительное облагораживание его потенциала (рис. 9.3) с течением времени. Токи при анодной поляризации до +200 мВ по каломельному электроду составляли 0,5- 4 мкА/см2, т. е. почти на 2 порядка меньше, чем в свежезатворегеюм бетоне.

Результаты весовых определений потерь в бетонных образцах, хранившихся до 2 лет при периодическом увлажнении пресной водой, подтвердили данные ускоренной оценки влияния различных добавок. Потери составили от 5 до 32 г/м2 или 0,7.-4,5 мкм. 2%-я добавка сульфата натрия увеличила потери примерно вдвое, а бихромата калия — снизила их в 3,5 раза против потерь в бетоне без добавок. Процесс коррозии во всех случаях имел резко затухающий характер.

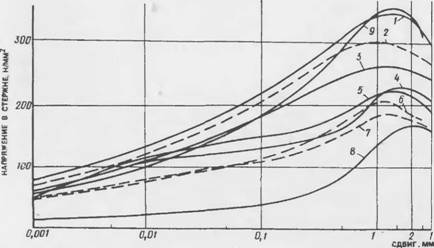

Сопротивление сдвигу оцинкованных арматурных стержней относительно бетона изучалось многими исследователями начиная с 20-х годов с неоднозначными результатами, что свидетельствует о многообразии влияющих факторов.

Весьма обстоятельное исследование было выполнено в Финляндии [9.38]. Испытания были проведены на стержнях периодического профиля диаметром 16 мм с пределом прочности 725 Н/мм2, пределом текучести 450 Н/мм2 и относительным удлинением при разрыве 15,6%. К заложенным в кубы из бетона с прочностью на сжатие 30—50 МН/м2 стержням прикладывалось растягивающее усилие и фиксировалось смещение их свободного торца с точностью 0,001 мм.

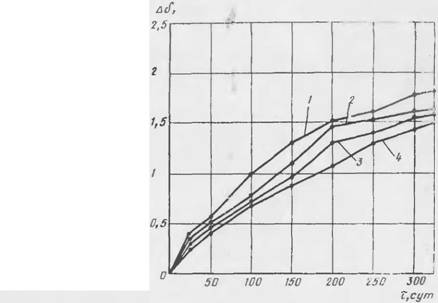

Результаты испытаний представлены в табл. 9.3 и 9.4, а также на рис. 9.4.

Из табл. 9.3 и 9.4 и рис. 9.4 следует:

Металлизированные цинком стержни не следует использовать без хро - матирования, учитывая при зтом снижение сцепления до 60%;

Сцепление горячеоцинкованных хроматированных стержней примерно соответствует сцеплению неоцинкованных, а нехроматированных следует принимать на 20% ниже;

Использование дробеструйной или пескоструйной обработки поверхности стержней перед металлизацией их цинком с последующим хромати рованием не изменяет величины сцепления.

|

-мВ

Рис. 9.2. Анодная поляризация цинка в свежезатворенном бетоне с добавками 1 - 2% NaoSO.; 2 - 2% No2SOa + + 0,15% СДБ; 3 - без добавок; 4 - 0,15% СДБ; 5 - 2% NaN02 |

|

Рис. 9.3. Изменение потенциалов цинка в твердеющем бетоне с добавками 1 - 2% Na2SOA; 2 - 2% NaN02; 3 - 2% Na2SC>4 + 0,15% СДБ; 4 - Без добавок; 5 - 0,15% СДБ |

В связи с тем, что в некоторых видах предварительно напряженных конструкций, в частности с натяжением на бетон арматуры из высокопрочной проволоки и канатов, было признано целесообразным использование оцинкования их в качестве временной или длительной защиты от коррозии, возникла необходимость выяснить, нет ли опасности наво-

|

Таблица 9.3. Результаты испытаний на сдвиг (серия 1) (напряжение в стержне)

|

|

Значение** |

* Из 6 результатов.

** Среднее - 1,64 х стандартное отклонение.

*** 30 с в растворе 0,5% К2Сг207 и 0,5% H2S04 + промывка водой.

|

Таблица 9.4. Сравнительные результаты (относительно контрольных образцов)

|

|

При сдвиге |

||||||||

|

0,01 мм: |

||||||||

|

Среднее |

1,22 |

1,35 |

1,17 |

0,20 |

1,05 |

0,74 |

1,17 |

0,75 |

|

Нормативное |

1,31 |

1,58 |

0,69 |

0,11 |

0,99 |

0,73 |

1,09 |

0,58 |

|

При сдвиге |

||||||||

|

0,1 мм: |

||||||||

|

Среднее |

1,04 |

1,17 |

1,11 |

0,25 |

0,74 |

0,62 |

0,88 |

0,61 |

|

Нормативное |

1,13 |

1,29 |

1,05 |

0,07 |

0,54 |

0,56 |

0,61 |

0,61 |

|

Максимальное: |

||||||||

|

Среднее |

0,75 |

0,99 |

0,85 |

0,47 |

0,65 |

0,58 |

0,64 |

0,52 |

|

Нормативное |

1,79 |

0,99 |

0,93 |

0,41 |

0,57 |

0,54 |

0,61 |

0,50 |

|

Рис. 9.4. Диаграммы "напряжение - сдвиг" для стсржнсй н бетоне (средние значения) 1 - опескоструенных, горячеоцинкованных, Хроматированных (0,5% К2Сг2Оп + + 0,5% M2SOJ; 2 - то же (1,5% КгСггО-,); 3 - то же, нехромотированных; 4 - опескоструенных, металлизированных, хроматированных (0,5% К2Сг2 01 + 0,5% H2SOA); 5 - тоже, одробеструенных; 6 - опескоструенных, металлизированных, хроматированных; 7 - тоже, 1,5%К2Сг2Ог, 8 - то же, одробеструенных; 9 - без покрытия |

Дороживания стали как в процессе цинкования, тгік и при коррозии но тем или иным причинам цинкового покрытия в бетоне. Дело в том, что наводороживание является одной из причин хрупких обрывов под напряжением высокопрочных сталей.

В работе [9.25] бЬіло показано, что склонность к водородному охруп - чиванию оцинкованной высокопрочной арматурной проволоки класса В-І1 в нейтральных, кислых и шелочных средах (морской воде, растворе сероводорода, насыщенных растворах Са(ОН)2 и СаС03)не проявляется как при бездефектном покрытии, так и с локальными повреждениями. Эти результаты подкрепляются последующими испытаниями напряженных образцов высокопрочной проволоки в бетоне.

Испытывалась проволока диаметром 3 мм из стали марки ЗОХГСА, подвергавшаяся разным видам упрочняющей термообработки (табл. 9.5), в результате которой образцы приобретали различную степень склонности к коррозионному растрескиванию, а также арматурная проволока класса В-ІІ такого же диаметра.

На образцы из стали ЗОХГСА цинковое покрытие наносили двумя способами: горячим, при котором водород практически не вносится в сталь, и гальваническим — толщиной соответственно 30...40 мкм и Ю...15 (30.. 40) мкм (табл. 9.6).

Проволока класса В-ІІ была оцинкована в процессе производства на Орловском заводе горячим способом (толщина покрытия 25—30 мкм). Часть образцов пассивировали, погружая на 6—15 с при комнатной температуре в растворе из 200 г/л Na2Cr207 и 8 10 мл/л H2S04 плотностью

|

Таблица 9.5. Характеристика склочности образцов к коррозионному растрескиванию

Закалка с 890°С, отпуск 1 ч ври 3,6—3,8 Повышенная 200°С Закалка с 890°С, отпуск 1 ч пои 96...102 Пониженная 550°С Патентирование (нагрев до 880- 190...235 Низкая 940°С, охлаждение до 450-500°С, в расплаве солей, затем на воздухе с последующим волочением) 30ХГСА То же В-Н |

|

Таблица 9.6. Временное сопротивление опытных образцов

|

І Іапряженньїе до 0,7 о^ изгибом образцы проволоки помещали в призмы при толщине защитного слоя с двух сторон по 9 мм из NaCl раствора 1:3 на портландцементе при В/Ц = 0,55, твердевшего при 70°С. Призмы хранили частично погруженными в 3%-й раствор. Часть напряженных образцов хранили необетонированными в песке, увлажняемом тем же раствором. Момент растрескивания определяли визуально, в бетоне — по резкому возрастанию электрического сопротивления проволоки

Результаты испытания, приведенные в табл. 9.7 и 9.8, показали, что оцинковка стали, имеющей повышенную склонность к коррозионному растрескиванию, увеличивает ее стойкость к этому зиду разрушения.

Из числа образцов в бетоне за период наблюдений продолжительностью 510 сут растрескались лишь те, что были в бетоне с дефектами в виде усадочных трещин в защитном слое, а также и имевшие механическое (см. выше) повреждение цинкового покрытия. Однако последние выдержали без разрушения примерно вдвое дольше, чем неоцинкован - ные. Увеличение содержания водорода в разрушившихся оцинкованных образцах обнаружено не было.

|

Таблица 9.7. Стойкость образцов с гали ЗОХГСЛ в состоянии повышенной склонности к коррозионному растрескиванию в неске, увлажненном 3%-м раствором NaCI

|

Неоцинкованные 1; 1; 3; 17; 18; 27; 27; 35; 41; 22

51

С гальваническим но - 6; 90; 92; 94; 97; 105; 105; 116; 95[11] крыгием 30-40 мкм, 130; 132 Хрома гнроилшнлм

* Разрушение после растворения покрытия.

Таблица 9.8. Стойкость образцов стали ЗОХГСА в состоянии повышенной склонности к коррозионному растрескиванию в бетоне, увлажненном 3%-м раствором NaCI

|

Способ |

Хромати- |

Механи |

Испы |

Разру |

|

Нанесе |

Рованне |

Ческие |

Танных |

Шивших |

|

Ния |

Повреждения |

Ся |

|

Г |

|

Толщина, мкм |

|

Неразрушивших |

|

Характеристика цинкового покрытия Число образцов, шт. |

|

Время до разрушения, сут |

|

Каждого образца |

|

Среднее |

Неоцинкованные образцы 9 9 0 60; 60; 112

78; 78 90; 121 162; 180 180

|

10...15 |

Гальва |

Нет |

Нет |

9 |

0 |

9 |

_ |

_ |

|

Ничес |

Есть |

И |

9 |

2»* |

7 |

207; 228 |

_ |

|

|

Кий |

||||||||

|

30...40 |

Горячий |

Нет |

Нет |

9 |

0 |

9 |

_ |

|

|

Есть |

» |

9 |

0 |

9 |

- |

- |

||

|

Гальва |

Нет |

Нет |

9 |

0 |

9 |

|||

|

Ничес |

Есть |

9 |

1[12] |

8 |

210 |

_ |

||

|

Кий |

Нет |

Есть |

9 |

3 |

6 |

210; 246; |

— |

|

286 |

ИмсеїСН 1,'ІЦС ОДНО ІірСІІИТСПІИе ІІСІІОЛЬ'ІОВаїІИІО ЦНПкОПІ. ІХ покрытии дія jaiuiiІЫ высокопрочной армаїурьі, i. e. юн, которая и большей cie- пени нуждается в такой защите. Наиболее технологичным в нроизводстне высокопрочной проволоки является горячее цинкование на готовом рае пюре, но нагрев стали н распланс цинка, имеющем температуру 450 4бО°С вызывает ее разупрочнение (см. табл. 9.6). Снижепн прочностных характеристик в результате оцинкования партии канатов К7 составило около 10%. Однако метизная промышленность в состоянии модифицировав технологию оцинкования проволоки. Например, еще п (>()-х годах Одесский завод выпускал высокопрочную проволоку с оцинконапием па промежуточном размере, что позволлет сохранить прочность на уровне нсоцннконаниоп.

Очевидно, возможны и иные варианты, например сочетающие пмсоко - температурный отпуск, как составную часть технологии патентирования, с горячим оцинкованисм. Такое же сочетание, видимо, целесообразно при производстве термически упрочненной стержневой арматуры.

Из всех препятствий использованию оцинкованной арматуры неустранимо одно — удорожание. Его величина может быть различной и зависит от расхода цинка, т. е. толщины покрытия и диаметра арматуры, а также от масштаба производства (обычно мелкие, особенно опытные партии имеют более высокую цену, чем при массовом производстве при прочих равных условиях).

В Финляндии [9.38] стоимость горячей оцинковки стержней диаметром 8 мм примерно равна стоимости самих стержней, тогда как дли стержней диаметром 32 мм она составляет уже только четверть их стоимости.

В партии оцинкованных канатов диаметром 47 мм с покрытием толщиной 7—10 мкм, выпущенных на заводах СССР для предварительно напряженных железобетонных конструкций, стоимость оцинковаш-я составляла для канатов диаметром 47 мм — 40% стоимости в псоцинк > ванном состоянии, для канатов же диаметром 9 мм при толщине покрытия 25—30 мкм — 45%. В приведенных параметрах речь шла об опытн х партиях. Очевидно, при увеличении спроса на оцинкованную армату, v удорожание ее должно снизиться

Известно достаточно много примеров успешного использования оцим кованной арматуры. Так [9.35], на Бермудских островах причиной яь і - лось хлоридное загрязнение заполнителей для бетона, а также воздействие океанской воды и морских аэрозолей на мосты. За 30 лет служГы конструкции с оцинкованной арматурой не имеют признаков ионреж е - ний, тогда как неоцинкованная интенсивно корродировала в тече:;.:с нескольких лет. В США [9.39] от воздействия хлоридов, используемых при уборке снега, оцинковкой защищена арматура конструкции пллт проезжей части более чем 300 шоссейных мостов.

Горячекатаная арматару использовалась в железобетонных стеновых элементах в США, Великобритании, Австрии, Норвегии в 60-х и 70-х годах, а также прибрежных конструкциях, таких, как пирсы, плотины, буровые платформы, маяки и пр. в Японии, Норвегии, Нидерландах.

В СССР также имеется некоторый опыт использования оцинковані, и арматуры. Так при строительстве крытого рынка в Минске большещ >- летную железобетонную оболочку подвергали предварительному напряжению посредством сложной системы стальгых канатов с многоступенчатым приложением нагрузки, чем определялся продолжительный не- риод времени нахождения канатов в напряженном состоянии, но без защиты бетоном.

Па подобной конструкции, ранее возведенной в Челябинске, пришлось использовать сложную, трудоемкую и дорогую временную защиту стальных канатов ингибирующимп смазками с периодическим их возобновлением. Кроме того, иа зимний период арматурные элементы укладывали в герметизированные рубероидом деревянные короба и засыпали цементом. Для оболочки в Минске удалось изготовить арматурные канаты диаметром 47 мм из оцинкованной проволоки толщиной покрытия 7—10 мкм, рассчитанной на временную защиту в период строительства сооружения. Длительная защита достигалась обетонированием.

В качестве другого примера можно привести использование канатов класса К-7 диаметром 9 мм с цинковым покрытием толщиной 25-- 30 мкм, рассчитанным на длительную защиіу, в конструкции сборных силосных корпусов канеллюрного типа, где канат располагается в узком трапецеидального сечения пазу и не может быть надежно защищен цементным раствором ввиду сложности его плотной укладки. Такие корпуса были построены в гг. Каушаны, Бендеры и Сватово (1969— 1976 гг.).

Как показывают опыт и исследования, целесообразным может быть использование цинковых покрытий для защиты от коррозии стальной арматуры в следующих случаях:

Дорожные конструкции и сооружения (мосты, ограждения, опоры освещения), подвергающиеся действию солей при уборке снега;

Морские сооружения (пирсы, мосты, буровые платформы и плотины) , а также прибрежные, подвергающиеся действию хлоридов морской воды и воздуха;

Конструкции, не защищенные от воздействия природной влаги (балконы, речные и озерные набережные, мосты) ;

Тонкие конструкции наружных стен и их облицовок; производственные здания с влажным и мокрым режимом, в частности животноводческие;

Закладные детали и связи сборных конструкций, в особенности стеновых и балконных;

Дымовые трубы и конструкции зданий и сооружений, подвергающиеся агрессивным воздействиям со стороны сырья, полупродуктов и продуктов, паров и газов;

Конструкции, изготавливаемые с использованием содержащих хлориды заполнителей, вяжущих, воды затворения или добавок;

Конструкции высокой долговечности, уникальные, такие, как памятники, и которые трудно ремонтировать;

Для монолитных и сборно-монолитных конструкций - с натяжением арматуры на бетон (атомных реакторов, защитных оболочек, больше - прилетных мостов, силосных корпусов, резервуаров, вантовых покрытий и т. п.) возможно оцинкование арматурных элементов с расчетом на период строительства или на срок службы.

Неметаллические защитные покрытия арматуры получили развитие с появлением конструкций из автоклавных ячеистых бетонов. В 50-х и 60-х годах в СССР осуществлялись проекты жилых, общественных и производственных зданий, где часто использовались крупноразмерные панели стен и плиты покрытий, совмещающие функции несущих или самонссущих конструкций с функциями теплоизолирующих. Конструкции имели размеры: 3x3x0,3 м с оконным проемом (напели на комнату), 6x1,5x0,3 м (стеновые панели горизонтальной разрезки дня общественных и производственных зданий, то же, плиты покрытий). Все эти конструкции нуждались в арматуре для восприятия транснорню - монтажных и эксплуатационных нагрузок. Арматура обычно спаривалась в пространственный каркас примерно тех же габаритов, что и конструкция. Необходимость защиты от коррозии столь непростого обьекта на полный срок службы конструкции порождала специфические требования как к защитному покрытию, так и к технологии его нанесения.

Готовое покрытие должно было выдерживать без повреждения режим автоклавной обработки во влажной щелочной среде бетона при температуре до 170°С, обладать достаточными прочностью и сцеплением как с металлом, так и с бетоном, чтобы не препятствовать их совместной работе в конструкции, иметь длительность действия, соизмеримую со сроком службы конструкции.

Технология нанесения должна была обеспечивать получение однородного и достаточно толстого покрытия за 1—2 приема при непродолжительной сутпке.

Проведенные исследования [9.1] показали, что обычные лакокрасочные покрытия нельзя использовать для защиты арматуры в автоклавном бетоне, так как подавляющее большинство их не выдерживает режима автоклавной обработки, а если выдерживает, то не обеспечивает достаточного сопротивления сдвигу стержня относительно бетона. Оказалось, что последнее может быть достигнуто лишь при большой степени наполнения состава на органической связке, которое позволяет к тому же получать значительную толщину за I прием нанесения (300 -500 мкм) , т. е. придает необходимую технологичность составу.

Однако при этом пленка покрытия оказывается весьма проницаемой для влаги, кислорода и агрессивных агентов, т. е. обладает недостаточным защитным действием. Поэтому с целью компенсации этого эффекта, в качестве наполнителя использовали цемент, который сообщал щелочность проникающей через пленку влаге и придавал, таким образом, пассивирующий характер защитному действию покрытия.

Дешевые на первый взгляд и доступные покрытия в виде водных дисперсий цемента с небольшим количеством клея [9.10], необходимого дня придания высушенному покрытию требуемой технологической прочности (типа цементно-казеипового) оказались малотехнологичными как в результате седиментации, так и, главным образом, из-за схватывания цемента в ваннах большого обьема.

Введением в такой состав дивинилстирольного латекса СКС-65ГП удалось добиться большей стабильности мастики, повысить стойкость покрытия к ударам и его защитную способность (табл. 9.9).

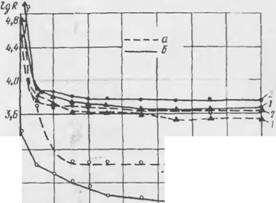

Было показано, что незначительные очаги коррозии, возникающие под покрытием во время автоклавной обработки, в дальнейшем не развиваются ]9.2]. Потенциал арматуры свидетельствует об ее устойчивом пассивном состоянии; возрастание электрического сопротивления (рис. 9.5), замедленное снижение щелочности (рис.9.6),и микроструктурные исследования свидетельствуют о том, что образуется сплошная каучуковая фаза.

Чтобы продлить жизнеспособность этого состава, которая не превышает 2 сут, были использованы некоторые замедлители схватывания. Наиболее эффективным оказался триоксид бора при добавке его в коли-

|

Таблица 9.9. Покрытия арматуры в газобетоне после 5 лет хранения при относительной влажности 80% и температуре 30°С

|

|

Чина |

Честве 1,5% по массе цемента. Состав сохранял способность наноситься на арматуру до 5 сут. При добавке 0,5% ССБ жизнеспособность состава 4 сут.

С целью повысить защитную способность таких покрытий в их состав вводили ингибиторы коррозии (пассиваторы). Хороший эффект в ограниченные сроки был получен при введении в состав нитрита натрия, однако ввиду высокой растворимости его существует опасность снижения концентрации ниже защитной в результате диффузии нитрит-ионов из покрытия в бетон и интенсификации коррозии стали с течением времени.

Было показано [9.9], что более устойчивый эффект может быть получен при использовании малорастворимых ингибиторов, таких, например, как хромат бария. Однако составы с хроматом бария из-за его дефицита были использованы лишь в опытном порядке.

В институте "НИПИСиликатобетон" было разработано усовершенствованное покрытие высокой стабильности и защитной способности под индексом JIM-813 (латексно-минеральное) .Практически неограниченная жизнеспособность водной суспензии достигнута тем, что вместо цемента в ее составе использовано известково-песчаное вяжущее. Кроме стабилизированного казеиновым клеем латекса в состав вводится стеарат кальция.

Длительное хранение большого объема (до 6 м3) мастики в ваннах при сравнительно медленном расходовании приводит, однако, к снижению защитной способности покрытия. Так, если покрытие из свежего состава имеет коэффициент защитной способности (соотношение потери массы незащищенного и защищенного образцов) от 300 до 800, то после 60—80 сут хранения он составляет всего 53.

Имеется значительное число исследований и опыт практического использования защитных покрытий на основе битума и некоторых полимеров с наполнителем-цементом, показывающие их перспективность, поскольку жизнеспособность их нсограничена.

Неудачноегъ попыток применения лаковых и битумных пленок в чистом виде для арматуры связана, главным образом, с тем, что они, как правило, не выдерживают условий автоклавной обработки.

Наши опыты [9.10] показали, что сохранность покрытий на основе битума БН-V после запаривания обеспечивается при введении в него не менее 4 ч. по массе наполнителя — молотого песка или цемента. Напол-

|

|

|

Рис. 9.S. Омическое сопротивление защитных покрытий I - цементна-битумно- га; 2 - цемснтно-латек - сного; 3 - цсментно - полистиролыюго; а - после Iimoh шиной <>0- райогки; <> мосле 3 Мес периодического увлажнения |

Рис. 9.6. Изменение рН водной вытяжки из цемеитио-казеинового (7) и цемеитно-латексного (2) покрытий

Нитель вводят в битумный лак, получаемый растворением битума в уайт-спирите, бензине. Увеличение содержания наполнителя до 6 ч. по массе повышает омическое сопротивление покрытия, а до 8 ч. по массе — резко понижает его.

Сопротивление сдвигу при выдергивании из бетона гладких арматурных стержней с битумно-цементным покрытием состава 1:4...1:8 выше сопротивления сдвигу контрольных стержней без покрытия.

Защитная способность покрытий на основе битума существенно выше при использовании в качестве наполнителя цемента. Нами было показано, что это связано с уплотнением пористой пленки новообразованиями при гидратации зерен клинкера, а также с подщслачиванием влаги, проникающей черс і покрытие, i. e. с его пассивирующим действием.

Высокая защитная способность цементно-битумных покрытий подтверждается длительными испытаниями в лаборатории (табл. 9.10), а также производственными (табл. 9.11).

|

4 8 12 W 20 24 ВРЕМЯ, ч

Время мьс |

Органоминеральные составы на летучих растворителях обнаружили

. и и л о ц а у. jи. .защитное действие покрытий арматуры в газозолобетоне плотностью 950 кг/м3 в атмосферных условиях

|

Покрытие |

Срок хра |

Площадь |

Наибольшая |

Потеря |

Козффициент |

|

Нения, Мес |

Поражения, % |

Глубина Пораження, мкм |

Массы, г |

Защитной способности К** |

|

Цемента о-би- |

П. а.* |

4 |

3 |

0,002 |

|

|

Тумное |

12 |

5,8 |

7 |

0,0029 |

|

|

36 |

6,7 |

7 |

0,0038 |

249 |

|

|

Цементно-ла- |

П. а. |

3,3 |

5 |

0,0018 |

|

|

Тексное |

12 |

3,8 |

5 |

0,0022 |

|

|

36 |

4,7 |

7 |

0,003 |

316 |

|

|

Цемент но-по- |

П. а. |

23 |

3 |

0,72 |

|

|

Лнсти рольное |

12 |

77 |

32 |

0,2 |

|

|

36 |

100 |

190 |

0,42 |

2,2 |

|

|

Без покрытия |

П. а. |

4 |

50 |

0,02 |

|

|

12 |

97 |

180 |

0,525 |

||

|

36 |

100 |

290 |

0 947 |

- |

|

* Непосредственно после автоклавной обработки. ** Соотношение потерь массы защищенного и незащищенного образцов. |

|

Таблица 9.11. Защитное действие покрытий арматуры в пенозолобетоне плотностью 950 кг/м3 (заводское испытание: 2 года периодическое увлажнение, затем на открытом воздухе)

|

|

1,85 1,87 |

1,1 |

На 95% поверхности слоистая ржавчина |

|

1,62 - 4 |

1,7 |

Без признаков коррозии |

|

1,8 - 6 |

2,1 |

То же |

|

Цементно-казенновая об |

- |

На 40-60% поверхности слоистая ржав |

|

Мазка с нитритом натрия |

Чина |

|

|

Образцы без покрытия |

1,9 |

11а 98 1009?. поверхности слоистая ржавчина с глубокими язвами |

Ряд технологических недостатков, существенно затруднянших получение качсстнснных защитных покрытий в производственных условиях.

Дело в том, что трудно было предположить какой-либо способ нанесения их на крупногабаритные армокаркасы кроме погружения в ванну. Объем такой ванны достигал 4—5 м. Поэтому потребовалось прежде всего обеспечить однородность состава по глубине ванны, т. е. предотвратить оседание тяжелого наполнителя и компенсировать испарение легкого растворителя (обычно бензина) путем периодического перемешивания и добавления растворителя Наиболее целесообразным представлялось использовать "непрерывный" процесс приготовления состава небольшими порциями с нанесением его путем распыления в электростатическом поле, когда заряженные частицы способны равномерно покрывать поверхность такого сложного изделия, как арматурный каркас, с минимальной потерей растворителя. Производственный опыт использования такой технологии [9.3] позволил уточнить режимы нанесения и сушки покрытия в единой конвейерной линии. Широкому распространению разработанной технологии помешали трудности выполнения норм пожарной и санитарной безопасности.

Известен опыт разработки и промышленного применения покрытий из битумных расплавов, наполненных цементом [9 14]. Они отличаются малой проницаемостью, однако вследствие того, что не удается ввести более 2 ч. по массе цемента на 1 ч. по массе битума, покрытие не обеспечивает достаточного сопротивления сдвигу при длительно действующей нагрузке

Дальнейшее развитие технологии получения защитных покрытий арматуры привело к идее использования беенорисгых пленок на основе термопластических смол, осаждаемых в виде порошков на армокаркас и отверждаемых путем оплавления. При этом исключается летучий растворитель, который сообщал покрытию пористость, ухудшал санитарно - гигиенические условия труда рабочих и создавал повышенную пожаро- онасность технологии. Исключается главное технологическое затруднение — нестабильность жидких составов.

Выполненные нами совместно с Н. К. Розенталем [9.6] исследования показали реальную возможность осуществления такой технологии с использованием процесса осаждения порошков на армокаркас в электростатическом поле высокого напряжения, выявив необходимость ее детальной отработки в части наполнения пленок, т. е. создания композиций с целью повышения стойкости в условиях автоклавной обработки изделий и сопротивления сдвигу арматуры относительно бетона. Такие работы были выполнены А. В.Копацким [9.15] и Ю. Ф.Медведевой [9.18] под руководством автора. Результатом исследований стал состав порошковой полимерной композиции, включающей полиэтилен низкого давления, стабилизатор неозон Д и наполнитель — технический глинозем (15% но массе композиции).

Испытаниями было показано, что арматура с таким покрытием толщиной 180-200 мкм имеет сцепление с газобетоном в 2,2 раза выше, чем арматура без покрытия. При оптимальном режиме осаждения покрытия (напряженность электрического ноля 4,5-6 к'В/см, максимальны! ток 2 мА, время осаждении 15-20 с) гарантируется необходимая толщина пленки 180-200 мкм, высокая прочность и ударная вязкость покрытия, отличная защитная способность (табл.9 12).

Качественное покрытие формируется, ч-ж установлено, при іемиера - гуре оплавления 250±10°(_. За счет тепловой инерции стальных стержней время, необходимое для оплавления порошка при диаметре их 4 и 14 мм, составляет соответственно 8 и 20 мин. 20-минутное воздействие высокой температуры не ухудшает свойств покрытия на стержнях малого диаметра. Высокие показатели адгезии покрытия получены при охлаждении его водой со скоростью 150°С/мин.

Значительный интерес для целей получения армированных конструкций из бетонов, которым присуща вследствие использования в их составе некоторых отходов та или иная степень агрессивности к стали, представляют порошковые эпоксидные покрытия, исследованные в Новосибирском институте инженеров железнодорожного транспорта [9.27] и показавшие наивысшую степень защитного действия из всех известных неметаллических покрытий арматуры даже при действии растворов хлористого натрия (табл. 9.13).

В! 1., 241

|

Таблица 9 12. Результаты 6-месячных испытаний защитных покрытий арматуры и автоклавном газобетоне

|

|

(85% ПЭВД + + 15% А1203) |

|

Таблица 9.13. Ускоренные испытания защитных покрытий арматуры в автоклавном газобетоне

|

|

* Цикл: 4 ч в 3%-м растворе хлористого натрия; 20 ч - сушка. |

Из кривых на рис. 9.7 следует, что при автоклавной обработке агрессивная среда газозолобетона снижает свойства тонкого порошкового покрытия из композиции ПЭП-534 и не влияет при толщине свыше 200 мкм. Снижение физико-механических свойств таких покрытий в результате автоклавной обработки незначительно.

Представляє і си весьма важным, чю в оплавленном, по в неполностью отвержденном порошковом эпоксидном покрытии продолжается Процесс отверждения в условиях автоклавной обработки изделия (табл. 9.14) , причем, в результате формирования полимер-минерального пограничного слоя существенно повышается сопротивление сдвигу арматуры относительно бетона.

Реализация возможностей "доотверждения" эпоксидных порошковых покрытий, очевидно, наиболее целесообразна при нанесении их на предварительно разогретый арматурный каркас, что обеспечивает их оплавление и необходимую технологическую прочность.

І'ис. 9.7. Лді ез ионная прочность (/, 2) и снижение полного емкостно - омического сопротивлении покрытий (3, 4) различной толщины (/, 3 — в газозолобетоне; 2, 4 — в газобетоне)

В работе [9.13J освещен еще один важный аспект использования защитного покрытия арматуры, когда с его помощью можно резко увеличить сопротивление сдвигу ее относительно бетона, т. е. трещи постои - кость изделия, чю весьма важно для повышения долговечности конструкций из ячеистых бетонов. С этой целью была разработана технология нанесения органоминерального (цементно-полистирольного) покрытия на высокопрочную арматурную проволоку класса В-ІІ и Вр-11 диаметром 5 мм. Покрытие наносилось путем экструзии высоковязкой цементно - полистирольной мастики. Такой способ нанесения позволял, во-первых, получать плотное покрытие толщиной до 2—3 мм, которое в свежеот- формованном состоянии имело прочность, достаточную для последующей технологической операции натяжения проволоки домкратом и закрепления ее с помощью цанговых захватов в стальной форме изделия. При напряжении арматуры 0,2—0,4 о^, которое требовалось для получения трещиностойкой конструкции, свежее покрытие пластически деформировалось без нарушения сплошности. Форма с наїянутьіми стержнями заливалась газобетонной смесью. После обработки в автоклаве по стандартному режиму покрытие приобретало высокую прочность и хорошее сцепление как с бетоном, так и с поверхностью стержней, обеспечивая передачу предварительного напряжения арматуры па бетон.

Испытания на выдергивание стержней с таким покрытием из образцов автоклавного ячеистого бетона показали прямую зависимость сопротивления сдвигу от толщины покрытия.

|

|

Это объясняется тем, что в результате высокой прочности и адгезии покрытия к стали сдвиг происходит между покрытием и бетоном, т. е. как бы увеличивается эффективный диаметр арматуры и растет сцепление, необходимое для преодоления сопротивления сдвигу стержня относительно бетона.

|

Г а б ли ца '). 14. Сноіїстна норошкоиых нокрышн, Отверждающихся при автоклавной обработке изделий

|

В противоположность этому существуют конструкции и условия, когда возможно и целесообразно использовать покрытия, от которых не требуется сцепления ни с арматурой, ни с бетоном. Так, например, существует класс предварительно напряженных конструкций, в которых арматурные элементы (обычно высокопрочные канаты) натягиваются на бетон без обычного последующего заполнения (иньсцирова - ния) каналов цементным раствором. Дня защиты каналов от коррозии используются в таких случаях различные консервирующие смазки с эластичными полимерными оболочками.

Такого рода покрытие было разработано [9.5] нами для защиты гибких связей трехслойных стеновых панелей. Нержавеющие стали не всегда доступны, а предлагавшиеся для этой цели цинковые покрытия, как показала проверка, оказались недостаточно стойкими в некоторых видах утеплителей, таким, например, как фенольно-резольный пенопласт и минеральная вата.

Были выполнены исследования с разработкой технологии нанесения на стальные стержни беспористых покрытий из термопластических и термореактивных полимеров в виде порошков и гранул.

О кинетике коррозии стали под полимерными покрытиями судили по изменению электрического сопротивления полоски фольги толщиной 10 мкм и шириной 3 мм из стали 08 КП. Покрытие наносили методом экструзии на стеклянные трубки с полоской фольги. Образцы хранили в водных вытяжках из утеплителей, 3%-м растворе NaCI и дистиллированной воде.

Результаты испытаний показали, что незащищенная сталь в этих условиях корродирует со скоростью 100—240 мкм/год, сталь, полностью защищенная слоем полиэтилена высокого давления толщиной 400 мкм, теряла около 1,5 мкм/год практически во всех средах (рис. 9.8), что свидетельствует о низкой проницаемости пленки для воды, кислорода и агрессивных ионов.

В условиях работы гибких связей в трехслойных панелях возможно проникание влаги к металлу под покрытие через его торцы. Соответст - нуюнще образцы показали в первые 1/2 года примерно на 1 порядок величины большую скорость коррозии, которая к І і оду затухает и далее составляет около 1 мкм/год. Торможение коррозии под покрытием, очевидно, связано с образованием защитной пленки оксидов двухвалентного железа, устойчивых в данных условиях.

Существенно замедлить коррозию при проникании под пленку позволили ингибированные смазки нри предварительном нанесении их на стержни как подслой полиэтиленового покрьпия. Скорость коррозии (рис. 9.9) имеет тот же порядок величины, что и в случае полностью прикрытых полиэтиленовых стержней без ингибированной смазки.

Близкие результаты были получены при испытании образцов в реальных утеплителях, насыщенных водой.

С целью повышения надежности защиты были испытаны варианты комбинированных покрытий, когда слой полиэтилена наносили на оцинкованный стержень или на стержень, покрытый слоем цинксиликагного ірунта. Зафиксировано полное отсутствие поражения.

Проверка влияния условий тепловлажностной обработки трехслойных панелей и контакта полиэтиленового покрытия с ингибированной смазкой на его физико-механические свойства показала, что значения предела текучести, предела прочности при разрыве и относительного

Рис. 9.8. Коррозии стали под полиэтиленовым покрытием н средах

|

Мкм |

1 - пресная вода; 2 - 3%-й раствор NaCl; 3 - водная вытяжка иJ ФІ'ІІ; 4 го же, Uj минеральной ваты

|

|

Рис. 9.9. Коррозия стали под покрытием и ингнбированным подслоем (неизолированные торцы) в средах

1 - 3%-й раствор NaCl; подслой

МОПЛ-1; 2 - водная вытяжка из минеральной нагм. подслои MUUJI-1; 3-Х то же, водная вытяжке из ФРП, подслой: МОПЛ-1, АМС-3, AKOP-I, смешанные сульфонаты, КСК соответственно

&сГ, мкм

Удлинения пленки несколько возрастают. Это является, по-видимому, результатом релаксации напряжений в пленке при термообработке и некоторой пластификации ее ингибированными смазками.

Разработанная технология нанесения путем экструзии покрытия стальные стержни для гибких связей трехслойных стеновых панелей

Успешно используется на домостроительном комбинате в г. Тарту Эстонской ССР.

Перспективной представляется также технология получения защитных покрытий для гибких связей и арматурных каркасов конструкций из автоклавных ячеистых бетонов с использованием порошковых пластмасс, в частности полиэтилена и эпоксидных смол.

Исследовались [9.36] образцы в виде стальных стержней с покрытиями, нанесенными осаждением порошков в электрическом поле и оплавленными в терморадиационной печи. Стержни с покрытиями закладывались в фенольно-ре зольный пенопласт и подвергались гермо влажпоспюй обработке но режиму обработки трехслойных панелей. В результате этого воздействия адгезия к стали и цинку полиэтилена несколько снизилась, а у эпоксидного покрытия осталась превышающей прочность пленки на растяжение.

По результатам длительного воздействия среды влажного фенольно - резольного пенопласта за 18 мес полную защиту обеспечило комбинированное покрытие из полиэтилена толщиной 200 мкм по оцинковке толщиной 50 мкм. Под покрытием из полиэтилена толщиной 300 мкм глубина поражения стали составила 3,25 мкм, а под покрытием из порошковой полимерной композиции - менее 1 мкм, тогда как без защитных покрытий сталь корродировала на глубину 270—290 мкм. Цинковое покрытие без дополнительной защиты в этих условиях разрушалось в течение 3 мес.

Приведенные результаты показывают, что для надежной длительной защиты от коррозии стальных арматурных элементов в конструкциях, где они не могут быть полностью защищены бетоном, как, например, гибкие связи трехслойных панелей, наиболее подходят покрытия наносимые на стержни экструзией из расплава полиэтилена высокого давления по подслою ингибированной смазки.

На сварные арматурные каркасы для конструкций из автоклавных ячеистых бетонов можно наносить покрытия из порошков полиэтилена или эпоксидных смол, значительно лучше защищающих сталь от коррозии, чем традиционные обмазки.

Оставить комментарий