04 Сен 12 ДИСПЕРГИРОВАНИЕ И ОПРЕДЕЛЕНИЕ ДИСПЕРСНОСТИ ОРГАНИЧЕСКИХ ПИГМЕНТОВ

Дисперсность является важной характеристикой органических пигментов и красителей, применяемых для окрашивания строительных пластических масс, а также искусственных и синтетических волокон в массе и хлопка по суспензионному способу. Недостаточно измельченные пигменты не дают интенсивных и однородных тонов, а в случае их применения для окраски химических волокон могут засорить фильеры. Требуемая дисперсность органических пигментов, для диспергирования которых чаще всего применяют механическое измельчение, характеризуется средним размером частиц 1—2 мкм.

Была изучена кинетика измельчения органических пигментов в различных мельницах и выявлены особенности изменения их гранулометрического состава [194]. Изучены лабораторные песочная и кавитационная мельницы, которые моделировали аналогичные по принципу действия производственные аппараты. Технические характеристики мельниц следующие: окружная скорость ротора кавитационной мельницы 120 м/сек, диаметр ротора 95 мм, скорость вращения 24 ООО об/мин, вес загружаемой суспензии 300 г, продолжительность одного рабочего цикла 6 сек; окружная скорость диска песочной ■мельницы 10 м/сек, диаметр диска 78 мм, скорость вращения 2450 об/мин, вес загружаемой суспензии 200 г, объемное соотношение песка и суспензии И : 1, частицы песка размером 0,6—0,8 мм.

Водные пасты ряда органических пигментов и красителей (кубовые, нерастворимые азопигменты, дисперсные азокрасители) после фильтрации, промывки и отжима представляют собой коллоидно-дисперсные системы, в которых пигмент находится в виде агломерированных высокодисперсных частиц, неоднородных по размерам и форме. Они обладают небольшим удельным весом (1,2—2,0 г/см3) и легко агрегируют. Исходные пасты стабилизировали сухим диспергатором НФ (10% вес) [195] и перед измельчением интенсивно перемешивали в дисковой мешалке.

Для изучения гранулометрического состава пигментов применяли центрифугу с автоматической записью кривых накопления осадка. Скорость вращения ротора устанавливалась равной 67G0 об/мин. В зависимости от дисперсности частиц, вязкости среды и других факторов опыт длился от 20 мин до il,5 ч. Высокая чувствительность прибора (порядка 0,5 мг/мв) позволила использовать очень разбавленные суспензии с концентрацией 0,05—0,15%. что имеет немаловажное значение для исследования дисперсных агрегативно неустойчивых материалов. При неизменной скорости вращения ротора, разнице плотностей пигментов и дисперсионной среды, равной 0,1—0,7 г/см3, и вязкости среды, равной 1—5 спэ, прибор позволяет измерить состав частиц по размерам в диапазоне от 0,16 до 1,0 мкм по диаметру, т. е. в наиболее интересной и практически важной области. Для установления гранулометрического состава в диапазоне частиц с размером 1—14 мкм центрифугирование приходилось осуществлять в более. вязкой среде (от 5 до 100 спэ), в качестве которой использовали смесь глицерина с водой в разных соотношениях.

Частицы крупнее'2—3 мкм предварительно отделяли от остальной части мелких частиц отстаиванием или фильтрованием через бумажные фильтры с известной пористостью. Тонкодисперсную часть суспензии анализировали центрифугированием в приведенных выше условиях. Седиментационную кривую рассчитывали с учетом радиальности движения частиц. По кривым накопления осадка методом графического дифференцирования строили интегральные и дифференциальные распределения частиц по размерам. Гранулометрический состав фракции частиц крупнее 1—2 мкм устанавливали путем подсчета под оптическим микроскопом, а ее содержание — по изменению концентрации суспензии. Высокодисперс* ные суспензии, в которых не наблюдалось заметного осаждения даже при длительном центрифугировании, анализировали по снимкам, сделанным на электронном микроскопе.

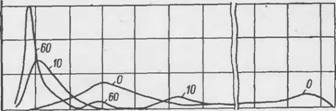

Как показывают результаты измерений, дифференциальные кривые для пигмента кубового ярко-зеленого Ж имеют один максимум в области 0,2 мкм и длинные пологие спады, уходящие для исходного образца за пределы 60 мкм. В процессе измельчения в песочной ~ мельнице фракционный состав этого пигмента изменяет-

Ся. Уменьшается содержание грубых фракций и накапливаются дисперсные частицы с максимумом распределения при 0,16—0,24 мкм. Однако даже при длительном времени измельчения (4 ч) около 30% пигмента остается распределенным в диапазоне 0,4—1,0 мкм.

Иная картина (рис. 59) наблюдается для пигмента ■бордо Ж - Кривые распределения исходного пигмента имеют два максимума: в области размеров 0,6 и 90 мкм.

DV/aX 6

I

Двухвершинное распределение объясняется, по-видимому, неоднородностью микроструктуры частиц и в первую очередь наличием агрегатов с различной плотностью. По мере "измельчения в песочной мелвнице отмечается последовательное смещение обоих максимумов соответственно в область 0,2 и 0,6 мкм. Так, уже после 10 мин измельчения около 70% вес ч пигмента имеют размер менее 0,4 мкм. После измельчения пигмента бордо Ж в ка - витационной мельнице кривые распределения имеют только один максимум, что, по-видимому, обусловлено особенностью кавитационного воздействия в измельчающем аппарате. Основная масса материала состоит из частиц размером 0,1—0,3 мкм

|

0 0,2 0,4 0,6 0,8 1,0 1,2 2 0 60 100 , Xt МЛМ Рис 59. Изменение гранулометрического состава пигмента 0 — исходный пигмент, 10, 60 — продочжигельность измельчения в песочной Мельнице в мин |

Кроме полного седиментационного анализа для характеристики дисперсности пигментов с целью экспрессности определения дисперсности пигментов использовали также сравнительно простой двухфракционный цент - рифугальный способ, граница осаждения в котором была установлена в 1 мкм Характеристикой дисперсности по этому способу является содержание частиц размером

менее 1 мкм (показатель Ф). Удельную поверхность S измеряли методом низкотемпературной адсорбции азота. Форму и размеры частиц изучали при помощи электронного микроскопа.

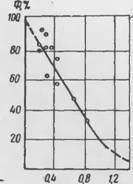

Как показывают экспериментальные данные (рис. 60), между показателем Ф и медианой соответствующей кривой. распределения. наблюдается довольно определенная взаимосвязь. Эта экспериментальная зависимость дает возможность по данным показателя Ф, не строя полных кривых рас: пределения, ориентировочно определять медианный размер частиц в исследуемых системах пигментов. В случае, когда кривые распределения могут быть описаны аналитически (например, лога- рифмически-нормальным законом), зависимость между величиной Ф и параметрами распределения частиц по размерам можно представить в аналитической форме.

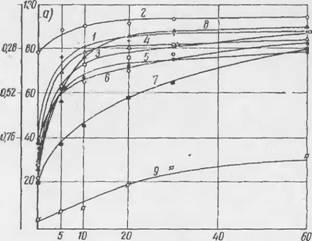

При диспергировании пигментов в песочной и кавитациониой мельницах (рис.61) вначале процесса 'наблюдается быстрый рост дисперсности, затем процесс замедляется. Аналогичные. кривые получены Голомбом и Маем [196] для полициклических кубовых антрахино - вых дисперсных красителей, диспергируемых в шаровой лабораторной мельнице специальной конструкции и в лабораторном коленчатом смесителе.

|

Рнс. 60. Взаимосвязь показателя дисперсности Ф н медианной кривой распределения для органических пнгментоз |

|

*** |

|

|

|

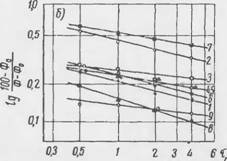

Рис. 61. Кииетнка измельчения 5%-иых суспензий пигментов в песочной (а) и кавитационной (6) мельницах /- (їордо Ж; 2 — зеленый; 3— желтый (светопрочный); 4 — фиолетовый К: 5 — коричневый К; 5 — золотисто-желтый КХ; 7 — ярко-зеленый Ж; в — ярко-фиолетовый ■ К; 9 — дисперсный диазочериый С |

Измельчение пигмента бордо Ж. в песочной и кавитациониой мельницах не приводит к существенному росту его удельной поверхности (табл. 34). Причем средние размеры (диаметр цилиндров) отдельных исходных частиц, полученные по снимкам, выполненным на электронном микроскопе, и равные 0,1—0,2 мкм, совпадают со значениями, вычисленными по величинам удельной поверхности. Это позволяет сделать вывод о непористой структуре исходных частиц, а также о том, что в процессе измельчения этого пигмента средний их размер не изменяется. Удельная поверхность исходного кубового ярко-зеленого Ж составляет 9,5 м2!г и соответствующий средний размер его первичных частиц ~ 0,4 мкм. Удельная поверхность измельченных образцов оказалась равной всего 0,5—0,7 м2/г, что соответствует частицам размером более 4 мкм. Однако электронномикроскопиче-

Скиміи исследованиями установлено наличие частиц размером в основном 0,1—0,2 мкм, хотя имеется некоторое количество и относительно крупных кристаллов удлиненной формы. Средний размер частиц, по данным гранулометрического анализа, равен 0,16—0,24 мкм. Несоответствие этих данных с результатами вычислений размеров Частиц по удельной поверхности объясняется тем, что при высушивании частицы собираются в плотные агрегаты, внутренняя поверхность которых недоступна для молекул азота. При этом упаковка агрегатов значительно плотнее у измельченных, чем у исходного образца. Как и в случае пигмента бордо Ж, измельчение таких кристаллических образований обоих видов несущественно изменяет размеры первичных частиц. Таким образом, поступающие. на измельчение пигменты представляют собой по-разному контактирующие агрегаты высокоднс - персных первичных частиц размером порядка 0,1— 0,3 мкм, или сложные смеси таких агрегатов и отдельных более крупных кристаллов. При дисперсионном анализе методом седиментации агрегаты воспринимаются как отдельные частицы, поэтому эти методы не дают полного представления об истинных размерах первичных частиц.

|

Таблица 34 Удельная поверхность измельченных пигментов

|

Для разных пигментов агрегаты первичных частиц' различаются по форме, структуре, размерам и прочности и в соответствии с этим по-разному поддаются разрушению. Уже интенсивное перемешивание стабилизированных диспергатором НФ суспензий в ряде случаев оказывается довольно эффективным. В первую очередь разрушаются рыхлые агрегаты, затем, поскольку количество малопрочных агрегатов уменьшается, скорость диспер - — гирования падает. Приведенные данные (см. табл. 34)

Дают основание считать, что механизм измельчения пигментов в кавитационной и песочной мельницах заключается преимущественно в дезагрегации частиц.

В песочной мельнице одновременно с дезагрегацией наблюдается очень медленное разрушение первичных частиц и отдельных кpиcfaллoв. В случае измельчения в шаровой мельнице возможно более интенсивное разрушение отдельных крупных кристаллов, прочных агрегатов и первичных частиц. Однако в результате незначительной частоты воздействия шаров на измельчаемый материал этот процесс протекает относительно медленно. Опытами последовательного измельчения отфракциони - рованных частиц размером более 1 мкм сначала в шаровой, а затем в песочной мельницах доказывается возможность достижения более высокой дисперсности, чем при раздельном их измельчении только в песочной или только в шаровой мельницах. Так, например, измельчением пигмента бордо Ж с показателем Ф=5% в течение 1'2чв шаровой мельнице достигнуто значение Ф=42°/о, после 2 ч измельчение в песочной мельнице — 53%. а после 12 ч в шаровой и затем 2 ч в песочной — 66%.

Для сравнения эффективности работы песочной и кавитационной мельниц трудно выбрать общий критерий. Если в качестве такового взять время достижения какой - либо определенной дисперсности, то более эффективной оказывается кавитационная мельница. Если же за критерий выбрать максимально достижимую дисперсность, то сравнение результатов измельчения как для 5%-ных суспензий пигментов (см. рис. 61), так и для концентрированных суспензии (см. табл. 34) позволяет сделать вывод о том, что во всех случаях при измельчении в песочной мельнице в конечном счете достигается более высокая дисперсность (на 3 — 30% по значениям Ф). Увеличение содержания пигментов в измельчаемых суспензиях от 5 до 20—30% на изменение дисперсности сказывается незначительно: для большинства пигментов показатель Ф остается неизменным или несколько увеличивается (на 0,3 — 6,0%),хотя отмечаются случаи и его снижения, например, для дисперсного диазочерного С.

Обобщение экспериментальных данных кинетики диспергирования пигментов было проведено в соответствии с эмпирическими уравнениями следующего вида:

Ф-Фо.= 10-(^'n) или 100 —Фо

Где Ф0 — дисперсность исходной суспензии; Ф — дисперсность через время т от начала измельчения; k и п — константы; Ф — Ф0 — прирост содержания тонкой фракции через время т; 100 — Ф0 — предельное значение прироста тонкой фракции.

В соответствии с этим уравнением на двойную логарифмическую сетку нанесены данные опытов измельчения 5%-ных суспензий пигментов (см. рис. 61). В ряде случаев (для пигментов бордо Ж, зеленого, желтого светопрочного, коричневого К) расположение точек близко к прямолинейному. Для остальных пигментов отмечаются отклонения от прямолинейной зависимости, не имеющие систематического характера.

ЗАКЛЮЧЕ Н И Е

В данной монографии проблема измельчения строительных материалов рассмотрена с позиций физико-хи - •мической механики. Эта новая научная область, развиваемая в Советском Союзе школой акад. П. А. Ребинде - ра, ставит своей целью изучение влияния внешней среды на прочность, пластичность и другие механические свойства твердых тел, а также на процесс их разрушения под действием внешних сил. Общепризнаны и получили достаточно полное отражение в ряде. монографий советских и зарубежных ученых научные и практические успехи физико-химической механики металлов. Исследования же физико-химических аспектов проблемы измельчения известны только по многочисленным, но разрозненным статьям, опубликованным в различных изданиях. Попытка их систематизиции применительно к строительным материалам предпринята здесь впервые.

Исследование роли физико-химических факторов в процессе измельчения позволило понять природу ряда экспериментально обнаруженных в нем эффектов и выявить некоторые неизвестные ранее закономерности. Было установлено, что измельчение не исчерпывается, как считали ранее, только делением материала на частицы все более малых размеров.' С уменьшением частиц все большее значение на процесс их дальнейшего разрушения оказывает внешняя среда. Увеличивается доля затрат энергии на пластическое деформирование, следствием которого во многих случаях оказывается необратимое нарушение первоначальной структуры поверхностных слоев частиц. Необратимые деформации часто оказывают значительно большее влияние на физико-химические свойства порошков, чем только уменьшение размеров частиц. Ими в основном определяется высокая скорость и пониженная энергия активации гетерогенных химических реакций с участием измельченных порошков.

Деструкция поверхностных слоев оказывает решающее влияние на их взаимодействие со средой в процессе измельчения. В результате такого взаимодействия сорбирующиеся на свежеобразованных поверхностях жидкости и молекулярные газы диссоциируют, образуя прочные химические соединения с твердым телом. Особенностями реакций диссоциации и поверхностных химических соединений обусловлена специфика действия различных поверхностно-активных и неактивных веществ на интенсивность измельчения, затраты энергии и износ мелющих тел. Поскольку величина и характер остаточных деформаций зависят от способа разрушения, то действие внешней среды также зависит от этого фактора, определяемого типом мельницы и режимом ее работы.

Спецификой изменения физико-химических свойств порошков, измельченных в разных помольных агрегатах до одинаковой дисперсности, обусловлена разница в их технологических свойствах. Так, активность цемента и пластификатороемкость древесного наполнителя существенно увеличиваются, если их измельчать не в шаровых, а в струйной мельнице. Не менее заметное влияние на технологические свойства порошков оказывает и среда, в которой совершается измельчение, что также обусловлено особенностями остаточных деформаций частиц.

Исследования роли среды, предельных пластических и объемных упругих деформаций, а также масштабного фактора позволили предложить теорию измельчения. Для соответствующих условий она объясняет экспериментально установленные зависимости Риттингера, Кик - ка, Бонда. Применимость этой теории к ударному измельчению также подтверждена экспериментально. Однако не следует считать проблему измельчения полностью решенной. Многие явления, протекающие при измельчении, еЩе недостаточно глубоко поняты, а теория этого процесса не доведена до стадии инженерных расчетов.

Изложенные в монографии исследования позволяют наметить пути дальнейших экспериментальных, работ, успех которых во многом будет определяться корректностью измерения различных параметров. К ним относятся дисперсность порошка, затраты энергии, объем и энергия предельных упругих и пластических деформаций.

Необходимо также расширить номенклатуру изучаемых материалов. До последнего времени из строительных материалов сравнительно подробно изучен цемент, вероятно, один из самых сложных для экспериментирования и трактовки его результатов объект. Исследований измельчения таких относительно простых материалов, как известняк, кварц и особенно органических порошков, сравнительно мало Представляется очевидным, что как в постановке опытов, так и в их трактовке привлечение достижений физико-химической механики окажется плодотворным.

[1] Можно, по видимому, доказать принципиальную невозможность создания такой универсальной мельннцы.

[2] С помощью специальных устройств граница разделения в отдельных случаях может Сыть снижена в 1.5—2 раза

[3] Номер муки определяют по величине размера отверстий в сите, через которые проходит 95% порошка.

Оставить комментарий