04 Сен 12 ДИСПЕРГИРОВАНИЕ ОРГАНИЧЕСКИХ И ОРГАНО-МИНЕРАЛЬНЫХ НАПОЛНИТЕЛЕЙ

Высокая механическая прочность органических наполнителей при малом объемном весе, благоприятные электрические свойства, низкая теплопроводность, упругость и волокнистая структура обусловили их широкое применение в производстве изделий из пластмасс, резины, взрывчатых веществ и т. д. Наиболее распространен - .ным органическим наполнителем является древесный порошок, большая часть которого идет в производство полимерных строительных материалов. Качество этих материалов во многом определяется свойствами древесного наполнителя и. прежде всего размерами его частиц. С уменьшением их размеров эксплуатационные свойства пластмасс улучшаются.

В настоящее время в СССР из-за плохой по сравнению с минеральными веществами (известняк, кварц и т. д.) измельчаемости древесины и отсутствия специального помольного и классификационного оборудования дисперсные сорта древесной муки № 100 и 80[3] не выпускаются. Для измельчения древесных отходов применяют молотковые мельницы и ситовые классификаторы. Эти машины достаточно эффективны в производстве грубодисперсного порошка (№ 180, 250, 400), но не приспособлены для получения тонких сортов. В связи с этим изучена возможность использования для тонкого измельчения древесины вибрационных и воздухоструй - ных мельниц, хорошо зарекомендовавших себя при тонком и сверхтонком помоле минеральных порошков [il89]>. Преимуществом этих машин является высокая интенсивность рабочего процесса и относительная простота конструкции по сравнению с молотковыми мельницами.

В опытах использовали вибромельницу М-10, момент вибратора который был равен 14 кг-см, частота колебаний 2890 в 1 мин, амплитуда 2,5 мм. Потребляемая мощность составляла около 4 кет; удельная энергонапряженность 0,4 квт/дм3-, мелющие тела (39 кг) представлены стальными шарами диаметром Ю—15 мм.

Поскольку в производстве алкидного линолеума органический наполнитель применяют совместно с минеральным, то была исследована возможность совместного измельчения опилок с наиболее употребительными минеральными наполнителями — известняком и кварцевым песком. Характеристики дисперсности исходных материалов (опилки и известняк были подвергнуты предварительному дроблению) представлены в табл. 29. В опытах использовали кварцевый песок Люберецкого карьера, известняк Мячковского месторождения и опилки хвойных пород.

Влажность опилок (после сушки) была в пределах 3—15%. Дисперсность готового наполнителя соответствует

|

Таблица 29 Гранулометрический состав материалов до измельчения

|

|

* Не подвергались дроблению. |

ГОСТ 911—62. По каждой. пробе делали три анализа, результаты которых усредняли.

|

S,/Sz Sjttfjafi |

|

5 10 15 го 25 30 і, тин |

|

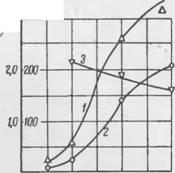

Рис. 56. Кинетика измельчения древесины и смеси ее с кварцем /— удельная поверхность смеси. 2 — древесины; 3 — их отношение |

На рис. 55 изображены кривые гранулометрического состава порошков, полученных после 20 мин помола. Кривая 1 относится к загрузке, состоящей из 400 г только опилок; а кривая 2 — к загрузке из 400 г олилок и 230 г известняка. Несмотря на значительное увеличение

Во втором случае массы измельчаемого материала, тонина помола опилок существенно выше, чем в лервом, даже если предположить, что грубые фракции представлены только древесными частицами.

Аналогичное явление интенсификации измельчения древесины было отмечено и при добавлении к ней кварца. Как следует из рис. 56, смесь (600 г опилок и 400 г песка) измельчается значительно интенсивнее чистой древесины. Условную удельную поверхность (см2/см3)

6

Определяли расчетным путем по формуле 5= "х(80)"> где

Л<во) — размер ячейки сита, через которое проходит 80% измельченного продукта. На этом же графике показано изменение отношения условных удельных поверхностей смешанной загрузки и чистых опилок. С ростом дисперсности готового продукта это отношение уменьшается.

Влияние минеральных добавок на диспергирование древесины можно объяснить тем, что минеральные частицы, измельчаясь сами, служат в то же время дополнительными мелющими телами по отношению к древесным частицам.

Для опытов промышленного масштаба была выбрана вибрационная мельница (М-600), состоящая из двух расположенных одна над другой помольных камер общим объемом 600 дм3, между которыми находится вибратор. Момент вибратора регулируется от 2200 до 3400 кг-см, частота колебаний равна 980 в 1 мин, амплитуда— 10—12 мм. Потребляемая мощность в зависимости от величины момента вибратора составляет 90— 135 кет; мелющие тела представлены стальными шарами диаметром 15—25 мм и общим весом 1380 кг. Исходный материал из бункера через барабанный дозатор емкостью 2 дм3 поступает в верхнюю помольную камеру, а из нее через люк с регулируемым проходным отверстием во вторую помольную камеру, на выходе из которой находится разгрузочный шнек. Испытания проведены при кинетическом моменте вибратора 3100 и 3400 кг-см. Измельчали опилки, отгрохоченные по крупности 5 мм и высушенные до влажности 3—4% с добавкой сухого кварцевого песка и без него.

При анализе продуктов измельчения было отмечено наличие больших агрегатов в крупных фракциях (особенно при помоле без минеральных добавок), которые представляли собой диски, спрессованные из мелких частиц, легко распадающиеся в турбулентном воздушном потоке.

Опыты показали, что вибрационное измельчение позволяет получить продукт, в котором содержится 85— 90% порошка, соответствующего по дисперсности муке № 100. Причем эффективность измельчения опилок в области высокой дисперсности в внбромельнице М-600 оказалась выше, чем в молотковой. Энергозатраты при вибрационном измельчении составляют около 1000 — 1200 кет-ч/т для чистой древесины и 550 кет - ч/т для смеси ее с кварцем. Они могут быть снижены примерно в 1,5 раза как за счет применения предварительного грубого измельчения в молотковых мельницах, так и за счет подбора оптимальных режимов помола и воздушной классификации.

Применяемые в настоящее время промышленностью молотковые мельницы ЗЦ2Б и двухкорпусные рассевы марки ЭРМ вследствие забивания сеток с малым размером отверстий малопригодны для получения тонкодис - персных сортов древесного наполнителя. В связи с этим было осуществлено экспериментальное изучение возможности сепарации измельченных в вибромельнице опилок в воздушном роторном классификаторе. Как оказалось, даже при. неподвижном роторе выход тонкой фракции, соответствующей муке № 100, достигает 80%. Однако в возврате остается еще 10—15% этого продукта. Увеличение числа оборотов ротора повышает дисперсность тонкого продукта, но его выход и к. п. д. классификации уменьшаются.

Величину к. п. д. (классификации рассчитывали по формуле

Где А — выход тонкого продукта сепараций; а и Ь — содержание исследуемой фракции соответственно в тонком и исходном порошках.

К. л. Д. классификации по муке № 100 в описанном выше случае составил около 87%. При скоростях вращения ротора КОВ-600 220 об/мин и выше можно получать порошок марки № 80. При этом продукт марки № 80 составляет 55% исходного, содержание его в возврате около 25%, к. п. д.— 70%. После повторной сепарации тонкого продукта марки № 80 его суммарный выход за два этапа составил 65%. содержание в возврате около 16%, к. п. д.-80%.

В тонком продукте было отмечено наличие частиц крупнее 150 мкм в количестве 0,5—0,6%- Избавиться от этих частиц можно было только при скорости вращения ротора выше 500 об/мин. Однако выход тонкой фракции и к. п. д. классификации с повышением скорости вращения ротора резко уменьшаются (рис. 57).

Кроме вибрационных мельниц с классификаторами была изучена возможность применения струйных мельниц. В этих машинах исключено спрессовывание измельчаемых частиц и перегрев материала. Следовательно, в отличие от молотковых и особенно вибрационных мельниц, где необходимо интенсивное воздушное или водяное охлаждение помольных камер, они безопасны в пожарном отношении. К недостаткам воздухоструйных мельниц следует отнести трудность измельчения в них малоплотных частиц. Поэтому чистые опилки мелются в них пло

хо. Так, если ири измельчении кварцевого песка до дисперсности, характеризуемо» остатком 30% на сите с отверстиями 60 мкм, производительность мельницы ЗС-06 равна 500 кг/ч, то при помоле опилок она составляет всего 40 кг/ч. Как и в случае вибромельниц, минеральная составляющая интенсифицирует измельчение опилок. Значительное повышение скорости измельчения смг - си древесины с известняком Ипд или кварцем (почти на 30% в расчете только на древесную составляющую) было достигнуто предварительным дроблением опилок.

Была исследована возможность применения тонкоизмель - ченного древесного и древесно - известнякового наполнителя в поливинилхлоридных (ПВХ) композициях [190, 191]. Опилки измельчали в струйной мельнице УСВ-600 и вибрационных М-10 и М-230. Мельница М-10 работала в периодическом режиме, мельницы УСВ-600 и М-230 в непрерывном в комплексе с классификаторами, причем тонкость помола регулировали изменением скорости вращения его ротора. Дисперсность получаемых порошков характеризовали величиной удельной поверхности по методу воздухопроницаемости и гранулометрическим составом, определенным ситовым анализом. Удельную поверхность измеряли с учетом возможной ее зависимости от уплотнения, а ситовой анализ проводили в соответствии с ГОСТ 911—62. Об изменении свойств порошка судили по величинам насыпного веса и масло - емкости (пластификатороемкости) по отношению к диок- тилфталату.

Как показывают данные табл. 30, от способа измельчения древесины особенно заметно зависит величина насыпного веса и пластификатороемкости порошка. Вибро - измельченная древесина обладает в 2—3 раза большим насыпным весом и в несколько раз меньшей нластифика- тороемкостью, чем порошок струйного помола. При этом чем длительнее обработка древесных частиц в вибромельнице, тем выше значение насыпного веса и меньше величины пластификатороемкости. Этот же эффект до

стигается при повышении амплитуды колебаний (момента вибратора) мельницы. Специфика вибрационного измельчения выражается также в повышенной агрегации мелких древесных частиц: величина удельной поверхности порошка при длительном измельчении уменьшается, несмотря на возрастание содержания. мелких фракций. Аналогичная картина наблюдается и при измельчении смесей древесины с минеральными порошками, например с известняком при различных соотношениях этих компонентов (см. табл. 30). Свойства древесного

|

Таблица 30 Свойства древесного и древесио-известиякового наполнителя различного состава

|

|

* Номер наполнителя (ГОСТ 911—62) определяется размером ячейки сита в мкм, через которое просеивается не менее 95% материала. •* Измерено методом низкотемпературной адсорбции азота. |

Наполнителя могут быть изменены и комбинированием способов измельчения. Например, после кратковременного домола в вибромельнице порошка, предварительно диспергированного в струйной мельнице, его насыпной вес увеличивается, а маслоемкость уменьшается.

Древесный и древесно-известняковый наполнители, полученные измельчением в мельницах разного типа, были испытаны в синтетических материалах для полов. Как выяснилось, способ измельчения древесно-известня-

нового наполнителя не влияет на свойства алкидного (глифталевого) линолеума, тогда как свойства поливи - ннлхлорндных изделий с модифицированным и немоди- фицироваином наполнителем заметно различаются.

Для испытаний была использована ПВХ смола марки С-бб. Степень наполнения композиций составляла в большинстве случаев 39 вес. %. В составе композиций были использованы также кумароновая смола 2%, силикат свинца 1 % веса массы. Соотношение между смолой С-65 и пластификатором-диоктилфталатом было выбрано в пределах 0,45—0,475. Массу вальцевали на лабораторных вальцах при фрикции 1 :1,27 и температуре 135—140°С. Полученный линолеум имел толщину 1,6— 1,8 мм.

При вальцевании была отмечена лучшая перерабаты - ваемость массы с виброизмельченным древесночизвест - няковым наполнителем. ПВХ композиции, содержащие древесину струйного помола номер 80 в количестве 39%. вальцевались с большим трудом (плохая адгезия к валку). Удовлетворительное качество поверхности достигалось только при содержании наполнителя, равном 35%.

Физико-механические свойства ПВХ образцов, содержащих чистый древесный и древесно-известняковый наполнители, представлены в табл. 31. Эти данные свидетельствуют о том, что повышение дисперсности наполнителей до марки 80 заметно улучшает свойства линолеума: повышается прочность, упругость, твердость образцов, резко возрастает их эластичность, уменьшается водоноглощение. Внешний вид образцов улучшается — при достаточно тонком измельчении наполнителя на поверхности пленок не видны отдельные древесные частицы.

Исследование поперечных срезов ПВХ пленок показывает, что переход от древесных наполнителей струйного и молоткового помола к виброизмельченному обеспечивает менее пористую и более однородную структуру материала. Помимо этого пленки, приготовленные на вибромолотых наполнителях, обладают высокими показателями прочности, гибкости, износостойкости, малым водопоглощением.

|

209 |

Обращают на себя внимание малые величины плотности образцов с древесным и древесно-известняковым наполнителем (в среднем 1,39 г/см3). При наполнении известняком ПВХ материалы имеют плотность 1,7—

|

Расход пластнфи - кагора*** в кг/л1 |

0,55 0,56 0,56 0,56 0,49 0,50 0,45 0,50 0,47 0,57 0,50 0,51 0,50 |

|

° я * И ю |

1,15 1,18 1,17 1,17 1,10 1,11 1,13 1,10 1,05 1,19 1,11 1,13 1,11 |

|

Л ё" |

1,29 1,32 1,31 1.31 1.34 1.35 1,35 1.38 1.32 1,42 1.39 1,41 1,39 |

|

Водопо - глощеиие В.% |

3,24 1,52 1,63 1,45 1,61 1,15 1,41 1,35 1,22 1,06 1,09 0,91 1,55 |

|

Истираемость в мкм |

СО — (N N "со lOTj-ClCCrtUO^CD СО Ю С-І СО ^ 1С CJ СО Tf Ю СО |

|

Многократность изгиба в циклах |

150 940 1050 10 ПО * 415 380 810 1420 870 2130 460 |

|

Упругость в % |

Ю ио ОШОЮЮСОСМОТРСО-^О-З" |

|

Твердость** в мм |

0,21 0,21 0,31 0,28 0,25 0,22 0,22 0,25 0,25 0,23 0,27 0,21 0,22 |

|

Относительное ; удлинение В % |

In^tNCOMOlOOffiNOCntN - COTflO-HCOffORCD^NcO |

|

Прочность на разрыв в кгс/см' |

Ооооооооооооо юсосою^по^осоюмш HSCOOOOOlShNNCOON |

|

Содержа - вне наполнителя* В % |

ROOCOfO-fTffOcOfOWCOfOfO |

|

№ образца |

HdCOlOOCOOOrtlN^^CO^ |

|

О =г |

|

Х М С |

|

Г s х л X |

|

§ S « X •е |

|

П А s |

1,8 г/см3 (при содержании известняка до 50%' веса композиции), расход смолы на линолеум при толщине 2 мм составляет при этом 1,2—1,3 кг/м2, а расход пластификатора 0,49-4),51 кг/м2. Замена известняка на древесно - известняковый наполнитель при том же расходе смолы и даже некоторой ее экономии (0,1—0,15 кг/м2) позволяет повысить теплозащитные свойства линолеума.

Можно полагать целесообразным применение дре- весно-известнякового наполнителя помер 80—100 для ПВХ линолеума, в первую очередь для нижнего слоя в многослойных изделиях и специальных видах теплозащитных материалов.

Оставить комментарий