04 Сен 12 О ТЕОРИИ ИЗМЕЛЬЧЕНИЯ

Задачей теории измельчения является установление взаимосвязи между дисперсностью измельчаемого материала, которому присущи некоторые известные физические и химические свойства, и затратами энергии мельницей с заданными конструктивными параметрами. Как было показано выше, измельчение представляет собой чрезвычайно сложный процесс. Его кинетика определяется существенным и одновременным влиянием сразу многих факторов, таких, как пластическое и упругое деформирование, взаимодействие частиц между собой и с окружающей средой, масштабным изменением прочности, конструктивными особенностями измельчителей и др. Этими особенностями процесса обусловлена сложность задачи теории измельчения, которая до настоящего времени не решена полностью. Известные из литературных данных соотношения Риттингера, Кика, Бонда и многие другие основаны на одностороннем учете какого-либо одного из указанных параметров и потому оказались весьма ограниченно применимыми для описания экспериментальных данных. Очевидно, что теория измельчения должна быть связана прежде всего с теорией прочности твердых тел, учитывающей влияние сорбированной на их поверхностях внешней среды, и, кроме того, — с физи- ко-хнмиен поверхностных явлений, определяющих взаимодействие частиц.

Исследования проблемы измельчения можно условно разделить на три группы. В первой представлены исследования процесса разрушения твердых тел под действием внешних ударных и сдавливающих воздействий, в какой - то мере имитирующих таковые при измельчении. Этот цикл исследований базируется на достижениях физики твердого тела — физики прочности и пластичности. Во вторую группу входят исследования гранулометрического состава порошков. Их целью является установление закономерностей распределения частиц по размерам в зависимости от условий измельчения. К третьей группе относятся работы, посвященные непосредственно установлению взаИмосязн между одной из характеристик дисперсности порошков и затратами энергии на 'помол. Все три группы исследований тесно связаны между собой, но каждая из них имеет и самостоятельное значение для конструирования мельниц, отработки технологических режимов измельчения и технологии использования его продуктов. Анализ теоретических исследований и новые экспериментальные результаты в этой области изложены в трудах первого и второго конгрессов по измельчению, а также в монографиях Сиденко [12] и Гийо [18]. , В мельницах частицы разрушаются в результате воздействий разного рода, отличающихся локализацией приложения внешней силы — разлом, раздавливание, раскалывание, резание, а также скоростью нарастания напряжений— от медленного сжатия до высокоскоростного удара. Причем удар может быть приложен к свободным частицам, движение которых в момент удара не ограничено препятствием, и к частицам, перед ударом покоящимся на каком-либо препятствии, полностью или частично ограничивающим возможность их перемещения после удара. В каждом из названных типов воздействий для осуществления разрушения частиц затрачивается определенное количество энергии. Очевидно, что наиболее экономичны из іних такие, для которых предельное напряженное состояние локализовано в ограниченном объеме тела. К ним относятся резание, разлом и раскалывание острым инструментом. Однако создание таких локализованных предельных напряжений в машинах, предназначенных для измельчения, когда размеры мелющих тел велики по сравнению с размерами частиц, весьма затруднительно. В процессах же дробления размеры кусков материала сопоставимы с размерами рабочих органов машины, что и позволяет осуществлять наиболее выгодные способы приложения напряжений. Экономичность дробилок, выражаемая затратами энергии на создание единицы дисперсности (обычно —удельной поверхности), поэтому заметно выше, чем у мельниц.

Здесь уместно отметить, что соотношение между размерами мелющих тел. и кусками измельчаемого материала может служить основным критерием различия этих типов машин. Разногласия по поводу того, какой процесс (или машину) считать дроблением или измельчением, часто дискутируются в технической литературе. Вероятно, самым общим критерием их различия является тот факт, что в соответствии с теорией Герца затраты энергии на разрушение пропорциональны объему частиц, тогда как в дробилках с увеличением размера кусков удельные (на единицу объема) затраты энергии на их разрушение уменьшаются. 4

Для теории измельчения чрезвычайно важное значение имеет критерий оценки дисперсности измельчаемого материала. Наиболее полной характеристикой является, как показано выше (см. гл. 1), функция распределения частиц по размерам. Применительно к процессам измельчения и дробления такая функция будет двупараметри - ческой, однозначно определяемой каким-либо средним или характеристическим значением размера частиц и дисперсией распределения. Однако ввиду сложности учета в расчетах функции распределения часто пользуются только значением среднего или наиболее характерного размера или удельной поверхностью. Такие упрощения тем более оправданы, что многочисленные экспериментальные данные свидетельствуют об аффинности кривых распределения для порошков какого-либо материала, получаемого в мелышце определенного типа [143]. Приведенные к среднему значению размера (в координатах, х

Где абсцисса—*=), кривые распределения порошков разной дисперсности практически совпадают.

Необходимой предпосылкой ряда вариантов теории измельчения является экспериментальное соотношение между дисперсностью продуктов единичного акта разрушения отдельной частицы и энергией прилагаемых воздействии! Естественно, что средняя по статистическим данным величина такого соотношения зависит от свойств измельчаемого материала и условий разрушения. Экспериментально установлено, что при прочих равных условиях разрушение сжатием выгоднее удара [144]. Размеры частиц также оказывают заметное влияние на величину этого соотношения.

Следует, однако, отметить, что в области очень малых частиц, где можно ожидать заметное увеличение удельных затрат энергии на разрушение, эксперименты крайне затруднительны, и получение достаточно надежных данных о единичных частицах весьма проблематично. Опыты подобного рода, проведенные со стеклянными шариками, размеры которых превышали 38 мкм [144], вряд ли можно считать убедительными. Удельную поверхность подсчитывали по микроскопическим измерениям осколков разрушения. Поскольку, как оказалось, порошок содержал фракцию частиц размером менее 4 мкм более 40%, очевидно, что потери самых мелких фракций могут существенно влиять на результаты подсчета удельной поверхности. При разрушении мелких частиц таких тонких фракций получается больше, чем при разрушении крупных. Поэтому в принятом способе микроскопических измерений значения удельной поверхности тем более занижены, чем меньше размеры разрушаемых частиц Следовательно, удельные затраты энергии на образование поверхности фактически растут с уменьшением размеров частиц. Постоянство этой величины в опытах Шенерта и Румпфа [144] можно считать случайным.

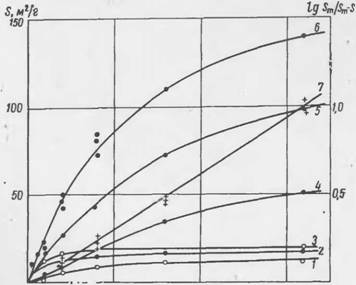

Вместе с тем в ряде опытов обнаружен рост затрат энергии на единицу объема разрушаемых частиц. Такая закономерность отмечена для стеклянных шариков [144], кварца, корунда и ряда других материалов (рис. 28) [145]. Рост удельной (на единицу объема) работы разрушения происходит значительно быстрее, чем это следует из закономерности роста прочности малых частиц. Этот факт находит объяснение в увеличении роли пластических деформаций с уменьшением размеров частиц.

Отношение площадей свободной поверхности первичных частиц и осколков их разрушения является важным параметром теории измельчения. Для крупных частиц это отношение от размера частиц не зависит, что и составляет содержание известного закона Кика. Ввиду трудностей экспериментов с частицами очень малых размеров, как указывалось, непосредственное измерение для «их этого соотношения практически неосуществимо. Вместе с тем хорошо известно, что закон Кика для среднего и топкого измельчения не выполняется. Причину этого обычно ищут в несоответствии истине его основной предпосылки. Возможно, однако, считать, что постоянство отношения площадей до и после разрушения соблюдается для разрушения одиночных, но не для массового группового разрушения частиц. Вторая часть закона Кика, утверждающая независимость удельных затрат энергии разрушения от размеров частиц, как указывалось (см. рис. 28), не выдерживает критики.

Известны публикации [146], в которых процесс измельчения рассматривается как вероятностная задача, в

решении которой используются результаты теории прочности твердых тел. Учет масштабного упрочнения, наличие которого следует из статистической теории, позволил получить соотношения, частными случаями которого в ограниченных пределах дисперсности являются выраже-

|

10' |

|

Рис. 28 Зависимость плотности энергии разрушения от вели- » чины частиц [145] / кварц; 2— корунд; 3 — кварц (по Румпфу); 4 — кварц (по Аксель- сону и Пире). 5 — стеклянные шарики (по Шеперту и Румпфу); 6 и 7 — ударное измельчение соответственно кварца и стеклянных шариков (по Бернсу) |

Ния Кика, Риттингера и Бонда. Однако ни действие среды, ни работа пластического деформирования, ни агрегация частиц этими расчетами не предусмотрены.

|

Ю |

|

Ю1 |

Можно также полагать, что масштабное упрочнение не играет существенной роли в процессе измельчения. Действительно, частицы разрушаются 'последовательными актами, т. е. разрушаются осколки, предварительно многократно испытавшие-напряжения, близкие к предельным. Такие воздействия несомненно вызывают в них развитие и образование новых дефектов. Вследствие

этого их плотность едва ли уменьшается существенно с уменьшением размеров. Следовательно, в расчетах следует предусмотреть возможность не только масштабного упрочнения, но и разупрочнения частиц. К сожалению, экспериментальных данных по этому вопросу не имеется, а величина и знак масштабного упрочнения и в более простых случаях неоднозначны. і Подводя итог анализу исследований, посвященных теории измельчения, можно констатировать, что в настоящее время известны различные соотношения, описываю-1 , щие кинетику измельчения, ограниченно справедливые в узких диапазонах сравнительно грубой дисперсности. Решения, достаточно обоснованного теоретически или экспериментально и справедливого в широком интервале дисперсности и, особенно, в области очень высоких ее значений, все еще не найдено. Одна из главных причин такого положения заключается, по нашему мнению, в том, что в выводе таких соотношений не принимались во внимание предельные пластические (необратимые) деформации частиц при их разрушении.

На основании некоторых общих представлений теории прочности [147] можно было полагать, что пластические деформации имеют существенное значение для процессов тонкого измельчения. В связи с этим изучена роль необратимых изменений твердых тел при их измельчении, особенно с учетом действия среды. Значительная часть исследований проведена с кварцем — наиболее (благоприятным в экспериментальном отношении объектом. Необратимость деструкции (аморфизации) его кристаллической структуры облегчает исследование его пластического деформирования. Для количественного определения амор - физованной в результате измельчения фазы в опытах с кварцем было удобно использовать метод дифференциального термического анализа (по величине температурного пика а-превращения при 574°С). Дисперсность характеризовалась величиной удельной поверхности, измерявшейся по методу БЭТ, причем все порошки подвергались дезагрегации.

Частицы кварца при измельчении аморфизуются в поверхностных слоях. Поэтому сопоставление содержания аморфной фазы Q с удельной поверхностью тех же порошков 5 позволяет рассчитать среднюю толщину аморфного слоя на кристаллических ядрах, которая для не

G„

Очень мелких частиц равна — , где р — плотность 122

слоя. Как следует из экспериментальных данных (рис. 29), толщина аморфного слоя на частицах кварца, измельченного в сухом воздухе, изменяется очень резко от

О

Значения, равного примерно 20А при грубой дисперсности, до нескольких сотен ангстрем в случае достаточно длительного измельчения. В противоположность этому при измельчении с водой толщина аморфного слоя остается по-

О

Стоянной, равной ~ 20А, в значительном диапазоне удельной поверхности до —50—60 м2/г и несколько возрастает при дальнейшем увеличении дисперсности. Глубина аморфиза ции крупных частиц, полученных измельчением с 1,2% воды, такова же, как и прн помоле с 80% воды, но с ростом удельной поверхности до 30— 50 м2/г она увеличивается довольно резко. Этому резкому увеличению глубины аморфпзацин соответствует уменьшение поверхностной концентрации жидкости до 1—0,5 насыщенного мономолекулярного слоя. Из вышеизложенного следует, что толщина аморфного слоя на кристаллах измельченною кварца не остается постоянной, а зависит как от продолжительности измельчения, так и, прежде всего, от среды, в которой совершается помол.

Уместно отметить, что толщина аморфного слоя на частицах кварца сухого помола, ранее определенная термографическим методом Демпстером и Ричи [148], в несколько раз выше нашей оценки. Это расхождение обусловлено тем, что для измерения удеЛьной поверхности ими применен метод воздухопроницаемости, который с учетом эффекта агрегации при измельчении дает заниженные в 4—7 раз значения по сравнению с истинными. Вследствие этого толщина аморфного слоя была завышена ими во столько же раз.

Сравнение кривых почернения рентгенограмм плавленого кварца и кварца, аморфизованного в вибромельнице до почти полного уничтожения кристаллической фазы, указывает на известное сходство их структур в смысле полного отсутствия дальнего порядка в расположении атомов. На этом основании можно полагать, что плот

ность энергии, затрачиваемой на необратимые деформации, во всяком случае не меньше удельной теплоты амортизации кварца, равной 4,4-109 эрг/см3 [149]. Такую величину плотности работы предельных необратимых деформаций можно получить и из теоретических представлений, если принять предельное скалывающее напряжение сдвига Р равным примерно 0.1G (теоретическое значение для Р лежит в пределах от Of2л до G/30).

Плотность энергии предельных упругих деформаций кварца, при условии отсутствия заметного масштабного упрочнения, значительно меньше — примерно 2-Ю6 эрг/см3. В пользу того что при механическом диспергировании масштабное упрочнение не проявляется заметным обраїзом, свидетельствуют, например, явления аморфн - зации и очень большие эффекты сред, не уменьшающиеся с увеличением дисперсности. Известны и другие экспериментально наблюдаемые случаи, когда уменьшение размеров твердых тел не сопровождается их упрочнением [150].

Из сравнения затрат энергии на предельные упругие и пластические (необратимые) деформации следует, что при измельчении частиц кварца, не превышающих примерно 1—2 мкм, основным видом затрат энергии становятся затраты на предельное пластическое деформирова - ние^Наряду с этим имеются и другие затраты энергии, такие, как работа образования новых поверхностей, работа трения и энергия образования агрегатов, 'вклад которых также увеличивается с возрастанием дисперсно - I сти. Точный учет всех этих факторов при выводе уравне - нения кинетики измельчения не представляется возможным из-за недостаточности экспериментальных исследований по механизму действия среды,, зависимости величины адсорбционного эффекта от концентрации активных примесей, температуры среды и природы твердых тел. Еще менее изучены явления агрегации и коагуляци- онного структурообразования при измельчении. В связи с этим целесообразно рассмотреть некоторый частный случай — измельчение кварца в жидкой среде, когда аг - регацией частиц и коагуляционным структурообразовани - ем можно пренебречь, а глубина пластических деформаций не зависит от дисперсности порошков.

При выводе соотношения для затрат энергии в зависимости от дисперсности будем исходить из следующих положений.

1/ Твердые тела разных размеров, но однородные по составу при достижении предельного напряженного состояния разрушаются подобно друг другу (например, на равное число осколков). Будем полагать, что и в области очень малых размеров такое подобие сохраняется. Запишем это условие в виде: AS = ax2, где AS — прирост поверхности в результате разрушения частицы размером X, а-—постоянная.

2. При последовательном дроблении прочность частиц кварца не зависит от их объема (ЬХ3), тогда плотность

Энергии предельных упругих деформации равна: е= 2Е.

Где Pn=const (Ь — коэффициент формы).

3. Поскольку кварц аморфизуется в поверхностных слоях, толщина (/) которых при измельчении в воде не зависит от размеров частиц, будем полагать глубину слоя пластических деформаций также равной /=const, тогда энергия, затрачиваемая на предельные пластические деформации (при X >/), равна рахЧ, где Р — средняя объемная плотность энергии, затрачиваемой на предельные пластические деформации.

С учетом затрат работы на предельные упругие и пластические деформации затраты энергии на разрушение частицы равны:

AU = ЬеХ*±аф1±о)Х*, (16)

Где а — свободная энергия единицы поверхности кремнезема.

Из выражения (16) следует, что плотность затрат энергии Д U

На разрушение ьхз возрастает с уменьшением размеров частиц. Между тем максимальная плотность энергии Wm, которая может быть передана частице в единичном акте, ограничена и является конструктивным параметром

А(рл-о)

Измельчителя. Условие Wm=*e+ ——-------------------- определяет

. максимальный размер неизмельчавшихся частиц:

Х мрг + о) 17)

Строго говоря, частицы с размерами Х<Хт будут измельчаться в результате усталостного разрушения. Однако суммарные затраты энергии на разрушение резко воз - А U

Растают при Wm< и поэтому приростом диспер

Сности в результате этого процесса при наличии достаточ - ного числа частиц с размерами Х>Хт можно пренебречь. Как следует из выражения (17), для достижения предельно тонкого измельчения необходимо, чтобы выполнялось

1

Условие: U7m>(p/+а)^- +1, что может быть достигнуто увеличением энергонапряженности мельниц. Другим путем увеличения тонины помола является уменьшение глубины пластических деформаций, которое может быть достигнуто в ряде случаев применением поверхностно - активных веществ.

На деформации частиц размером Х<Хт, получающихся в результате разрушения более крупных частиц размером Х>Хт, затрачивается некоторое количество энергии. Следовательно, плотность энергии, расходуемой непосредственно на разрушение W, приводящее к увеличению дисперсности, составляет только часть затраченной измельчителем энергии е. Эта часть определяется отношением суммарного объема Vm частиц с размерами Х< <Хт к общему объему частиц V. Vm

Величина мала в начале помола и стремится к

1 при достаточно длительном измельчении. Принимая во внимание, что величина S/Sn, где S — удельная поверхность порошка, a Sm — удельная поверхность предельно измельченного порошка с размерами всех частиц Х<Хт, имеет такие же предельные значения в тех же точках и учитывая наблюдаемую на опыте пропорциональность между содержанием частиц, размером меньше данного, и отношением SfSm, можно с известной степенью приближения считать

DW=Kd* (l--f-l (18)

V \ ът 1

Где К — к. п. д. измельчения

При измельчении значительного количества достаточно дисперсного вещества средние затраты энергии на измельчение одной частицы и средний прирост поверхности в результате ее разрушения малы по сравнению с общими затратами и суммарной поверхностью. Поэтому с учетом формул (16) и (18) можно написать:

DW_=dl/ _ Kdz(l-SfSm)

DS AS

ІЬеїХ3, ее

= ----------- 'г + (рі+0)=— + $1+0. (19)

A XX2,

Для сферических частиц постоянная формы с=п, а для кубических с=6. Из выражения (19) после разделения переменных следует:

Kd*~ ecdS +fl" + «>'S. (20)

А (1—S/Sm)S (1 - S/Sm) Интегрирование выражения (20) в пределах от So— удельной поверхности исходного материала до Sm дает соотношение для затрат энергии на измельчение

Ae = _L S'JL (P/ + a)Sj (21)

К I a S0 I a J Sm—S )

При условии, что при разрушении частицы распадаются примерно на 8—10 частей, а=3. Величину с можно считать равной 4. С учетом того, что для аморфного кремнезема в воде а =100 эрг/см2 [149], а для кварца е= = 2- 10е эрг/см3 и принимая значение плотности энергии предельных пластических деформаций равной теплоте аморфизации 0=4,4-109 эрг/см3, выражение (21) можно записать в виде:

/<"Де - {2,710е In — + [2,7- 10е X

I Sq

X (4,4 -104+ 100) SJ In. (22)

Om — о

Из данных, вычисленных по уравнению (22) при S0=

О

=0,01 м2/см3, различных значениях Sm при /—20А следует, что зависимость S - f(KAE) существенно разная для малых, средних и больших значений S и К Де.

Sfff Sq S------ Sq S Sq

В области <S С Sm справедливо ln~ г « с '

S - S

При значениях: "H1 ^0,01 lSm <^0,1 «и 5<10050 в (22)

•Jm

Можно пренебречь вторым членом, и уравнение становится тождественным с соотношением, являющимся следствием известного закона Кика и экспериментально доказанным для процессов грубого томола:

ДЕ =/С In— , (23)

S0

Где К' — постоянная

Соотношение (23) отражает расход энергии только на упругие деформации. При S0 - С5 Sm в уравнении (22) первый член мал по сравнению со вторым. Тогда это уравнение становится аналогичным соотношению Риттин - гера, справедливому для сравнительно тонкого (средне - тонкого) измельчения

TfAe«(S-S0)(p/ + a). (24)

■Необходимо отметить, что величина рI, являющаяся ■поверхностной плотностью предельных пластических деформаций, более чем на порядок больше а —поверхностной энергии кремнезема как при мокром, так и при сухом его разрушении. Поэтому уравнение Риттингера нельзя считать, как это часто принято, обусловленным затратами энергии на создание новых поверхностей. На самом деле оно отражает в основном расход энергии на предельное пластическое деформирование частиц при их разрушении.

В более широком диапазоне дисперсности при 5 S0 в уравнении (22) можно пренебречь первым членом

Д є = — In —^— или

Ki sm — s

S = Sm [1 — ехр (/Ті л в)], (25)

К

Где/С| 2,7- 10» + 4,4- 10»/ Sm'

При условии постоянства режима измельчения Де = Л7

= где N—мощность измельчения, a t — продолжительность процесса, можно получить уравнение кинетики измельчения:

K2t - In ——— или

Sm — s

S = Sm( 1-<Гк''). (26)

KiN

Величина Kz= — имеет смысл константы скорости

Диспергирования.

Экспериментальные' данные (рис. 30) показывают, что при измельчении кварца в эксцентриковой вибрационной мельнице с амплитудой колебаний 3—5 мм уравнение (25) выполняется с точностью до значения к. п. д. измельчителя. Характерно, что величины Sm, вычисленные путем экстраполяции кривых, оказались пропорциональны значениям мощности, потребляемой мельницей, которые в свою очередь пропорциональны квадрату амплитуд ее колебаний. Поэтому константы скорости диспергирования для различных режимов измельчения совпали.

|

129 |

Действие среды прн измельчении кварца приводит к утончению аморфного слоя, чго является следствием снижения глубины предельных пластических деформаций. В результате этого плотность затрат энергии на разрушение частиц уменьшается, а поскольку затраты на предельное пластическое деформирование при тонком измельчении становятся определяющими, в соответствующее число

|

60 Ї, HUH Рис. 30. Кинетика диспергирования кварца в эксцентриковой вибромельнице |

12 3 - сухой помол при амплитудах колебаний соответственно 3. 4, 5 ми, 4, 5, б — с 80% воды прн тех же амплитудах. 7 - кинетика дис - пергйрования в координатах уравнения (22)

Раз увеличивается и эффективность диспергирования. Механизм действия воды и других жидкостей, по-видимому, аналогичен механизму повышения хрупкости твердых металлов при воздействии на них активных легкоплавких металлов. Возможность такого действия воды следует из факта понижения более чем в два раза поверхностной энергии кварца и аморфного кремнезема в воде во сравнению с вакуумом Примерно так же понижается поверхностная энергия кремнезема в ацетоне, бензоле и

5 Зак 102

Спирте. Увеличение толщины аморфного слоя пр. и сухом помоле и при помоле с 1,2% воды с увеличением дисперсности обусловлено, согласно изложенному, увеличением средней глубины предельных пластических деформаций в связи с уменьшением поверхностной концентрации влаги или других активных жидкостей.

Роль среды при измельчении не ограничивается только уменьшением глубины предельных. пластических деформаций. Эффективность диспергирования существенно зависит от поверхностной концентрации воды, что обусловлено изменением механических свойств системы, состоящей из твердых частичек с прослойками жидкости между ними, от толщины таких прослоек. В связи с этим кинетика аморфизацин также заметно зависит от концентрации воды. Больший по сравнению с мокрым и сухим помолом выход аморфной фазы при измельчении с 1,2% воды объясняется большей эффективностью диспергирования с поверхностной концентрацией жидкости, близкой к одному насыщенному монослою.

Из данных, приведенных на рис. 30, видно, что при грубом помоле кривые кинетики измельчения кварца в сухом воздухе близки к кривым измельчения кварца в воде. В дальнейшем кривые мокрого и сухого помолов резко расходятся, что вызвано быстрым уменьшением поверхностной концентрации активных загрязнений с ростом дисперсности. В результате этого глубина предельных пластических деформаций увеличивается, затраты энергии на разрушение частиц возрастают и интенсивность измельчения резко падает. Поэтому применение уравнений (24) и-(25) для описания сухого помола оказывается невозможным.

Наличие загрязнений (следов влаги) не позволяет измерить толщину аморфного слоя на частицах кварца при абсолютно сухом помоле (этому же мешает амортизация самых мелких неизмельчающихся частиц). Однако при достаточно высокой дисперсности порошков сухого помола поверхностная концентрация загрязнений становится очень малой, и, следовательно, на основании сравнения предельных значений удельной поверхности (/Sm=const) можно оценить толщину аморфного слоя кварца при разрушении его и в абсолютно сухом воздухе. Принимая

Во внимание, что при помоле в воде /«20А, Sm«150 м2/г, а в сухом воздухе 19 м21г, величина / для сухого по-

О

Мола близка к 150—160А.

Из уравнения (22), как и из экспериментальных данных (рис. 30), следует также, что в области применимости закона Кика удельные затраты на измельчение не зависят от энергонапряженности измельчителя, определяющей величину Sm. В противоположность этому при переходе к тонкому измельчению удельные затраты энергии тем меньше, чем больше энергонапряженность (большие величины Wm И От ). Эти данные указывают на необходимость рационального конструирования и применения измельчителей различных ТИПОВ. &pЈf

Оставить комментарий