04 Сен 12 ПИГМЕНТЫ-НАПОЛНИТЕЛИ НА КВАРЦЕВОЙ ОСНОВЕ

Технология получения порошков, которые могут быть использованы в качестве пигментов или пигментов-наполнителей, основана на нанесении на свежеобразованные поверхности частиц кварца тонкой пленки хромофоров — окислов металлов [192]. Производство поверхностных кварцевых пигментов-наполнителей (ПКПН) состоит из двух основных стадии: первая — совместное измельчение кварцевого песка с малыми добавками водных солей окислов металлов, при этом соли адсорбируются на образуемых при измельчении поверхностях кремнезема. Вторая стадия — обжиг, при котором происходит разложение солей и закрепление окислов на поверхности основы. В процессе обжига наблюдается дезактивация измельченного материала, что исключает возможность деструкции молекул полимера на поверхности наполнителей.

Пигментированный наполнитель состоит на 95—97% из природного кварцевого песка и 3—5% присадки, закрепленной на его поверхности и придающей частицам определенный цвет. В качестве хромофоров служат либо окислы железа, которые в зависимости от режима обжига дают окраску от ярко-оранжевого до темно-красного цвета, либо смеси солей железного купороса (FeS04- • 7Н2О), хлорного железа (FeCI3-6HgO) и соДы (Na2C03). Сочетание солей двух- и трехвалентного железа способствует получению более яркой окраски. .Введение небольших количеств соды приводит к образованию силиката натрия, который дополнительно закрепляет пигментированный слой, остекловывая поверхность.

Механизм химических и физико-химических превращений, .происходящих на поверхности кремнезема при измельчении, а в особенности при обжиге шихты, достаточно сложен и. не исследован до конца. В первом приближении можно считать, что пигментирующие добавки при обжиге разлагаются следующим образом:

T t

4 FeSO, • 7 Н20 Ч - 02 - 2 Fe203 + 4 S03 + 28Н20;

Г

4 FeClB • 6 НаО + 3 Оа - 2Fea03 + 6 СІП 24 Н2С);

T

NaaC03 + SiOa— Na2Si03 + C02.

He учитывается, однако, что часть железа остается в двухвалентной форме, часть окислов может внедряться'в решетку кварца или образовать ортосиликат железа.

Термографическое исследование необожженной шихты дало возможность зафиксировать три эффекта: эндотермический (350°С) можно связать с удалением химически связанной воды и частичным плавлением трех - хлорного железа (282°С); эндотермический (570°) соответствует переходу а-кварца в р-кварц и экзотермический, который (77б°С) можно отнести к образованию фаялита (ортосиликата железа).

Образовавшаяся пленка окисла отличается исключительной прочностью. Она не смывается водой и плохо растворяется в соляной и уксусной кислотах. Это дало основание сделать предположение о внедрении окислов и их силикатов в кристаллическую. решетку кремнезема.

Для установления оптимальных параметров технологии получения поверхностных железоокисных пигментов были проведены лабораторные исследования влияния состава шихты (состав солей железа, наличие в шихте соды и т. д.), температуры и длительности обжига, способа приготовления шихты (совместное или раздельное измельчение компонентов) на фазовый состав, окраску и кислотостойкость пигментов [її93J. Пигментные шихты различных составов, способа измельчения и смешивания компонентов обжигали в муфельной печи. при различных температурах. Шихта № 1 состояла из 87% песка, 12% FeS04, 1%' соды; .шихта № '2 — 67% песка и 13% FeS04.

Изучение внешнего вида полученных пигментов позволяет прежде всего отметить важную роль совместного ■измельчения компонентов пигментной шихты. Только в результате совместного помола кварцевого песка, солей железа и соды можно получить интенсивную окраску пигмента. При раздельном измельчении и. последующем смешивании компонентов окраска пигмента получается блеклой, с преобладанием розовато-сиреневых тонов, особенно при высоких температурах их обжига. Температура обжига їв пределах 800—1100°С оказывает существенное влияние на цвет пигмента: при 800° он кирпично - оранжевый, а при 1100°С окраска становится более интенсивной и приобретает красновато-коричневый оттенок. Увеличение продолжительности обжига (при 1100°) также приводит к более глубокой и более темной (бурой) окраске пигмента. Наличие в шихте 1 % соды благоприятно влияет. на интенсивность окраски кварцевого желе - зоокиеного пигмента. Валентность железа в исходной смеси практически не оказывает влияния на его цвет.

Для количественного определения фаз, содержащих различные формы железа, был разработан метод химического анализа, основанный на различии в растворимости отдельных составляющих пигмента в разных кислотах.

По разности содержания железа в сплаве с содой и в фильтрате после обработки порошка концентрированной НС1 этот метод позволяет найти количество Fe203, внедренное в решетку кремнезема. Разница в содержании железа в солянокислом фильтрате и в осадке после обработки уксусной кислотой указывает на количество железа, находящегося в виде силиката.

Для шихты № 1, содержащей соду, независимо от способа смешивания компонентов при обжиге (1100°С) количество железа, переходящее в солянокислый раствор, всегда меньше, чем общее содержание железа в исходной шихте. Разница между этими двумя формами железа составляет примерно 30% (табл. 32). Окраска пигмента после обработки концентрированной кислотой сохраняется, хотя интенсивность ее заметно снижается. Цвет пигмента, обработанного соляной кислотой, зависит как от условий обжига, так и от условий смешивания шихты. Так, увеличение продолжительности обжига при 1Ю0°С с 1 до 3 ч приводит к более темной окраске пигмента, обработанного НС1. На кислотостойкость пигмента особенно влияет совместное измельчение компонентов шихты. При простом смешивании песка и солей

А

|

•s 3 ЕС Н ш |

|

•ss а |

|

О а |

|

О х |

X

Ж >Я О Я

И с 33 со

А н и я о ш я О о) Ю сх ш

|

3 0 |

Железа окраска пигмента после обработки НС1 остается розовой. Обжиг при сравнительно низких температурах (порядка 800°) оказывается явно. недостаточным для сохранения окраски пигмента после обработки кислотой.

Определяемое количество внедренной Ре20з зависит от степени измельчения пигмента. При дополнительном растирании осадка, оставшегося после растворения пигмента соляной кислотой, из «его «можно удалить еще некоторое количество РегОз. Можно прццять, следовательно, что определенная часть РегОз оказывается только механически внедренной в глуїбь зерна БЮг.

При обработке пигментов уксусной кислотой в раствор должны перейти, если таковые образуются, силикаты двухвалентного железа. Следовательно, если в осадке, обработанном 10%-ной уксусной кислотой, содержится железа. меньше, чем в солянокислом растворе, то можно предполагать образование силикатов. Данные табл. 32 показывают справедливость такого предположения в отношении пигментов, полученных из шихт, содержащих в своем составе 1 % соды. На образование силикатов указывает и некоторое количество двухвалентного железа, определяемого в солянокислой вытяжке. Исследование пигментов (состав: 90% песка, 7% FeS04, 2% FeCl3 и 1%' Na4C03), полученных обжигом в газоструйной установке, показало, что и в этом случае красящее вещество не полностью растворяется в концентрированной НС1 и что в них также образуются силикаты двухвалентного железа. Достаточно прочное соединение пленки РегОз с кварцевой подложкой дает возможность рекомендовать исследуемые материалы в качестве пигментированных наполнителей в ПВХ композициях для полов с использованием обычных стабилизаторов. Мас - лоемкость ПКПН по Гарднеру в зависимости от состава и температуры обжига изменяется от 20,5 до 36,6, а укрывистость от 60 до 170. Светостойкость ПКПН оказа - •лась весьма высокой.

Для определения технологических параметроз переработки ПКПН и их технологических свойств была испытана в заводских условиях опытная партия. Шихту составляли из кварцевого песка Люберецкого карьера с добавкой 7% семиводного железного купороса, 2% ше- стиводного хлорного железа и 1 %' соды, влажность шихты 5%, потери при прокаливании 4,9%. Шихту измельчали в вибрационной мельнице М-230 в периодическом режиме їв течение 60 мин при частоте колебаний 1480 в I мин, амплитуде 3—4 мм, весе мелющих тел (стальные шары диаметром 15—20 мм) 740 кг, моменте вибратора 440 кг-см. Вес разовой загрузки шихты составлял 50 кг, а потребляемая мощность 25 кет. Шихта после измельчения имела серый цвет, удельную поверхность 9500— Ю600 слі2/г. Довольно большие энергозатраты объясняются тем, что добавки водных солей железа существенно меняют вязко-упругие свойства измельчаемого материала. Для снижения энергозатрат оказалось целесообразным вводить добавки но достижении кварцевым песком удельной поверхности 4000—5000 см*/г.

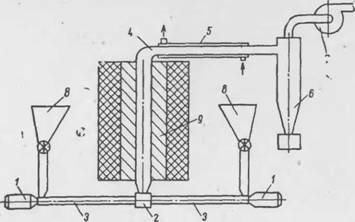

В связи с тем что наиболее распространенные обжиговые аппараты непрерывного действия (вращающиеся и шахтные, печи) рассчитаны на термообработку кускового материала, представлялось целесообразным для обжига использовать газоструйную установку, в которой тонкодисперсные порошки обжигаются во взвешенном состоянии. Высокая дисперсность шихты позволила исключить из схемы установки классификатор, что значительно упрощает ее устройство. Сконструированная специально для обжига газоструйная установка (рис. 58) весьма проста и состоит из двух соосно и противополож-

|

Рис. 58. Принципиальная схема установки для обжига пигментиро Ванных наполнителей / — камеры сгорания; г—помольная камера; 3 —разгонные трубки; 4 — газо ход; 5 —рубашка охлаждения; 6 — циклон; 7 — вентилятор; в —бункера исходного материала; 9 — теплоизоляция |

Но направленных камер сгорания «керосин — воздух», сопла которых примыкают к разгонным трубкам. Противоположные концы разгонных трубок подходят к обжиговой камере, от которой отходит вертикальный стояк. В связи с отсутствием в схеме классификатора и дополнительного подвода тепла зона активной термообработки увеличена за счет значительного удлинения разгонных трубок (L/D=113,5 вместо обычных L/D=5 ~8).

Исходную, шихту подают из бункеров, оборудованных івибровстряхи'вателями, через барабанные питатели к соплам камер сгорания, в которых сжигается топливо (керосин или газ). Воздух подается компрессором под давлением '1,0—1,5 ати. Генерируемый в камерах сгорания газ поступает в разгонные трубки и смешивается с поступающим из течек материалом. Высокая скорость газового потока на срезе сопел камер сгорания обеспечивает интенсивный теплообмен в газовзвесн, что существенно сокращает время термообработки. После прохождения по разгонным трубкам пылегазовый поток попадает в обжиговую камеру, где вследствие изменения направления тазовых потоков снова увеличивается разница между скоростью газовой и твердой фаз, что также интенсифицирует теплообмен. Далее, пройдя по вертикальному газоходу, пылегазовый поток охлаждается в холодильнике типа «труба в трубе» и поступает в циклоны-пылеуловители, где твердая фаза высаживается, а газ сбрасывается в атмосферу.

Полученные наполнители были испытаны в качестве как пигментов, так и пигментов-наполнителей в производстве ІПВХ композиции для полов. Для определения возможностиприменения этого материала в качестве пигмента его содержание в составе композиций составляло 2,5 и 10%, а для применения его в качестве пигмента-на - полнителя 46,3%. Содержание смолы, диизооктилфтала - та, силиката свинца и олифы оксоль при этом оставалось •неизменным и составляло соответственно 38,6; 14,3; 0,013 и 0,77%. Смесь подготовляли по общепринятой методике. Испытаны порошки трех видов: первый—температура обжига 1100°С; второй—температура обжига ПОО°С, отмытый от ионов S04; третий—температура обжига 960— 1000°С.

Все полученные образцы линолеума с применением ПКПН отличались хорошей равномерностью распределения пигмента по 'массе и приятным для глаза тоиомок - раски. Результаты физико-механических испытаний композиций приведены в табл. 33-

|

Таблица 33 Технологические свойства кварцевых пигментов-наполнителей

|

Как следует из данных табл. 33, разница между различными сортами ПКПН, оцениваемая по влиянию их на прочность образцов, оказалась крайне незначительной. В частности, неотмытый пнтмент (сорта 1 и 3) не вызывал какого-либо снижения прочности композиций (операция отмывки, следовательно, является излишней).

Введение в ПВХ композиции кварцевых пигментов-на - полнптелей существенно влияет на физико-механические свойства линолеума. Сочетание небольших добавок ПКПН (2,5—10%') и талька (32,3%) вызывает существенный рост прочности образцов на разрыв при высокой упругости и малой пластичности (см. табл. 33). При этом следует отметить, что увеличение содержания ПКПН с 2,5 до 10% при одновременной добавке 4% цинковых белил способствует некоторому повышению прочности на разрыв при одновременном росте пластичности.

Полная замена талька пигментом-наполнителем обеспечивает получение достаточно прочного, гибкого и пластичного материала, истираемость которого, по Гросселю, почти в 10 раз ниже истираемости образцов, приготовленных на одном тальке. Следует отметить, что истираемость как слишком хрупкого, так и слишком пластичного и непрочного материалов оказалась более высокой.

Оставить комментарий