04 Сен 12 ПРИНЦИПЫ КЛАССИФИКАЦИИ И ОСНОВНЫЕ типы МЕЛЬНИЦ ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ

При конструировании мельниц кроме дисперсности, которую необходимо получить, (размера кусков и механических свойств (твердость, пластичность, .прочность) исходного материала приходится 'учитывать его температурные характеристики, реакционную способность и ее изменение при измельчении, возможную степень загрязнения материала продуктами износа, допустимую степень его окислен и я при взаимодействии с воздухом,

2* Зак 102

Взрывоопасность и ряд других (показателей. Вместе с тем, непременным условием промышленного процесса должна быть экономичность, разумная его длительность, (простота устройства машины и надежность ее работы. Такое многообразие требований, .предъявляемых практикой (к дисперсным материалам и, к способу их получения, 'привело к созданию самых разнообразных ма - х шин для измельчения. По мере развития техники в связи с появлением новых (конструкционных материалов, изменением требований ік измельченным порошкам и расширением их ассортимента машины для измельчения становятся более совершенными. Число их типов, отличающихся размерами, производительностью и другими параметрами, все многочисленнее. Это вызвало необходимость некоторой систематизации, связанной как с требованиями. конструирования, так и предназначенной для облегчения (выбора мельниц в каждом конкретном случае промышленного использования или для лабораторных нужд. Различные варианты систематизации приведены и монографиях Оидетко [12], Ромадина [13J, Андреева ['14], Дешко и др. [15], Моргулиса [16], Акунава [17], Гийю [18]. Несмотря іна значительные расхождении в деталях, можно наметить общие принципы юистем. атизации и выявить несколько (вполне определенных классов. мельниц и линий их развития.

Самое общее деление імельниц — по способу разрушения в «их материалов. В большинстве из них (как во вращающихся, вибрационных и струйных мельницах молотковых, валковых и других дробилках) материал разрушается воздействием на. него мелющих тел или кусков того же материала. В мельницах другого класса материал разрушается (воздействием на него окружающей среды — жидкости или газа. К ним относятся электрогидравличеокие дробилки, кавитационные мельницы, ультразвуковые дишеріаторьі. В этих машинах материал разрушается ївсесторанним сжатием частиц и ■последующим 'резким сбросом давления путем генерации в жидкости упругих юолн. Название мельниц соответствует способу генерации таких волн.

Как показывает опыт, электрогидравлическая дробилка пригодна лишь для разрушения крупных кусков, а кавитациониная и ультразвуковая мельницы, в силу сраенительно малой мощности генерируемых колебаний ~ и малых длин упругих волн,— лишь для разрушения

Мягких пород и агреїатов предварительно измельченных частиц.

Мельницы различаются также по - своему назначению— одни из них приспособлены для грубого измельчения, которое принято называть дроблением, другие— для тонкого помола — диспергирования. Определенной или, тем более, резкой разницы между дроблением и помолом (не существует. Имеется большая группа машин, на которых іможно получать порошки средней тонкости. Кроме того, в принципе диапазон дисперсности, достигаемый в каждой машине, обычно бывает велик и зависит от многих причин. Однако каждому измельчителю в силу особенностей его устройства свойствен некоторый диапазон дисперсности измельчаемого порошка, при достижении которого помол наиболее эффективен и экономичен.

Элементарные акты разрушения осуществляются созданием в частицах предельных напряжений путем сдавливания, удара или среза, что достигается либо воздействием на них мелющих тел, либо ударом частиц друг о друга. Энергия двигателя. подводится непосредственно к рабочим органам (молотковые, щековые и другие дробилки, ударно-центробежные и дезинтегра - торные мельницы) или к корпусу мельницы, от которого она передается свободным шарам, стержням или кускам материала посредством трения, центробежного эффекта и с использованием сил тяжести (вращающиеся шаровые и стержневые н мельницы самоизмельче - ния, а также отражательны^ дробилки) или инерционных сил (вибрационные и планетарные мельницы) В струйных мельницах элементарные процессы разрушения осуществляются при ударе частиц, разогнанных струей газа, друг о друга либо об отбойную плиту из твердого материала (отражательные дробилки).

Для тонкого измельчения как в. промышленности, так и в лабораторной практике чаще всего применяют мельницы четырех типов — вращающиеся барабанные, шаровые, вибрационные, дезинтеграторные и струйные. Эффективность работы этих мельниц, экономичность (что важно при их промышленном использовании) и диапазон дисперсности, в котором они дают лучшие показатели, зависят от многих факторов. Среди них важное значение имеют материалы стенок и .мелющих тел, - размеры и количество шаров, в случае струйной — скорость и запыленность газа, в случае вибрационной— частота и аміплитуда колебаний и т. д. Многое определяет сопряженный с мельницей агрегат загрузки и выгрузки измельченного материала.

На основании известных ь настоящее время данных 'можно с уверенностью утверждать, что не имеется такой одной мельницы, которая могла бы всегда и во всех случаях эффективно заменить все другие даже в сравнительно узкой области дисперсности[1]. Поэтому для промышленных целей или исследовательской работы мельницы выбирают с учетом конкретных свойств измельчаемого материала и условий его применения.

'В самых общих чертах из названных мельниц четырех типов при. помоле абразивных материалов вращающаяся шаровая мельница наиболее экономична, позволяет получить продукт такой же тонкости, что и струйная, но меньшей, чем. вибрационная. Вибрационные мельницы предназначены для очень тонкого измельчения, однако измельчаемый їв них материал загрязняется продуктом износа мелющих' тел. В струйной мельнице износ минимален, но велики затраты энергии и потери материала, уносимого отработанным газам. Дезинтеграторы пригодны для измельчения только сравнительно мягких материалов, абразивность которых достаточно мала. Ниже дано более подробное описание ^конструкции и принципов действия мельниц этих четырех видов.

■Вращающиеся мельницы с мелющими телами являются наиболее распространенными. Их успешно применяют в горнообогатительной технологии и /в промышленности строительных материалов, а также и в химической промышленности. Многие особенности их (Механики свойственны также вибрационным и планетарным шаровым мельницам.

Вращающиеся мельницы состоят из пустотелого барабана, имеющего торцовые крышки с полыми цапфами, которые установлены в подшипниках. Помольная камера иа 25—40% объема заполнена мелющими телами (стальные шары, стержни, .цильпебс, кремневая галька) и измельчаемым материалом. При вращении мелющие тела увлекаются силой трения и центробеж - його эффекта стеиками барабана, поднимаются на некоторую высоту и падают вниз, измельчая частицы в зоне соприкосновения шаров. Материал перемещается /вдоль барабана за счет естественного напора при непрерывной его подаче. При мокром помоле материал увлекается жидкостью. В случае сухого помола через барабан можно продувать воздух для выделения наиболее мелких частиц. Подача горячего воздуха позволяет совместить помол с сушкой

Помольные камеры имеют цилиндрическую или (реже) цилиндро-коничеокую форму. Для защиты от износа ее футеруют плитками из марганцовистой стали толщиной до 150 мм. Форма футеровки заметно влияет на работу мельницы. Вращающиеся мельницы приводятся в действие электродвигателем через редуктор в виде открытой или закрытой зубчатой передачи.

Вращающиеся шаровые и стержневые мельницы отличаются простотой конструкции и надежностью в работе. Используют их для измельчения как твердых абразивных, так и. мягких материалов. Сопряжение мельниц с классификационными устройствами позволяет получать продукт заданной дисперсности с наименьшими затратами. Износ корпуса невелик, а замена мелющих тел возможна без остановки мельницы. При длителыюм помоле значительно загрязиенне материала продуктами износа шаровой загрузки.

Несмотря на то что вращающиеся шаровые мельницы конструируют и применяют сравнительно давно, механика их работы исследована весьма приближенно - Математическое описание работы мельницы сводится к задаче многих тел, взаимодействующих между собой. Ряд частных решений получен Роузом Г19], Жуазейлем [20], Хальбортом [21], рассчитавшими траектории движения мелющих тел и частиц измельчаемого материала, а также со статистических позиций—динамику измельчения. Расчеты, построенные на. многочисленных упрощающих предположениях, позволяют объяснить. некоторые происходящие. в мельницах явления, но, как отмечает Гийо [18], не дают еще количественного описания их работы, особенно в части, касающейся оптимальной степени заполнения и скорости вращения.

В расчетах обычно рассматривают шар, увлекаемый силами трения во вращение барабаном (рис. 3). При движении шара по круговой траектории в некоторой

точке А радиальная сила становится равной центробежной силе. Поскольку тангенциальная сила погашается

Реакцией опоры и сопротивлением последующего ряда шаров того же слоя, шар становится свободным. Обладая скоростью v по круговой траектории, шар далее от точки А движется под действием собственного веса как тело, брошенное под некоторым углом к горизонту. Обозначая угол отрыва через а, имеем

T т Vі

Г — = nig cos а;

V? = gR cos а, (12)

Где т — масса шара, R — радиус круговой траектории шара, приближенно равный радиусу помолыной камеры.

Учитывая, что

30 '

Где п — число оборотов мельницы в мин,

Из формулы (12) получаем

Таким образом, формула (13) определяет скорость (вращения, которая необходима для того, чтобы шар, движущийся вдоль стенки помольной камеры, оторвался от інее в точке, определяемой углом а. Очевидно, при ос=0 шар поднимается до верхней точки барабана мельницы, причем в этом случае

П У R Уд

Эту скорость вращения помольной камеры называют критической. Обычно для шаровых 'мельниц скорость их вращения определяют в долях от критической.

|

Рис. 3. Принцип работы вращающейся шаровой мельницы |

При критической скорости вращения помольной камеры (внешний слой шаров прижимается к ее стенкам и

прекращает свое движение относительно них. По мере дальнейшего увеличения скорости вращения последующие слои шаров начинают центрифугировать пока, на-

"к

Конец, при скорости По - 4 ------- '

1 1 —ф

Іде ф — степень заполнения шарами объема мельницы, пока все шары не начнут прижиматься ж стенкам.

Па парабоніческом участке траектории при свободном падении шар обгоняет корпус мельницы. Вследствие этого число ударов шара за единицу времени превышает число оборотов барабана, а число циклов, которые делает вся загрузка шаров за один оборот барабана, равно:

Ф

Где К отношение радиусов 'внутреннего и. наружного слоев загрузки.

Работа, затрачиваемая на подъем шара массы т с горизонтали ВМ до точки отрыва А, равна: mgY 4mgR sin2 a cos a.

. Работа на приведение шара в движение по параболической траектории с учетом кинетической энергии шара в точ, ке отрыва равна:

A-=mgY + -~^4mg R sin2 a cos а + . (14)

Преобразовывая формулу (14) с учетом выражения (12), получаем:

А (9 -8 cos2 а). (15)

Работа, затрачиваемая на подъем шара, очевидно, равна его кинетической энергии в точке М'

Mvi ти* ___________________

— —(9 8 cos2 а); ир = I R g cos8 а (9 — 8 cos4 а),

Где Dp — скорость шара в точке М'.

Работу шаровой мельницы, затрачиваемую на движение мелющих тел и измельчаемого материала, неоднократно рассчитывали в различных исследованиях по

Измельчению. В результате теоретических изыскании и экспериментальной проверки была найдена формула для мощности, непосредственно затрачиваемой на движение мелющих тел и загрузки.

\V3 = D2-5 Ly Кх К* К3К„

Где D — диаметр помольной камеры; L — длина помольной камеры, у — насыпной нес мелющих тел равный 0,6—0,75 удельного не сп их материала; Л'і— Ка — коэффициенты, учитывающие свойства измельчаемого материала и, прежде всего, внутреннее трение в по - мэльноп камере, форму брони, скорость вращения помольной камеры и степень ее заполнения мелющими телами (обычно 25—30%)

Для мельниц с помольными камерами различных размеров, но постоянной степени заполнения шарами, скорости вращения и формы брони коэффициенты К|, Л"2; Л'ч и /С4 можно заменить одним общим коэффицен - том К. Тогда

W3 = BKD2-5Ly.

Пропорциональность мощности, сообщаемой загрузке, диаметру в степени 2,5 и длине, неоднократно подтверждалась экспериментально.

Энергонапряженность шаровой мельницы, равная отношению полезной мощности к объему помольной камеры мельницы:

— L п

4

Производительность вращающихся мельниц пропорциональна их геометрическим размерам, а удельная (на единицу объема) производительность возрастает лишь пропорционально корню квадратному из диаметра помольной камеры. В связи с этим высокопроизводительные вращающиеся мельницы имеют весьма большие размеры (диаметр до 4—5 м, длина до 24—30 м).

Невозможность повышения энергонашряженности вращающейся мельницы иным путем кроме как увеличением диаметра особенно сказывается при сверхтонком измельчении. Как будет показано в дальнейшем, максимально достижимая їв любой мельнице тонина по - ^ мола пропорциональна ее энергонашряженности Поэтому вращающаяся шаровая мельница не может быть эффективно использована для тонкого измельчения. Продолжительность измельчения во вращающихся мельницах лабораторного типа для достижения необходимой тонины материала составляет иногда десятки и даже сотни часов.

Малая энергонапряженность вращающихся мельниц вызвала необходимость создания машин, в которых движение мелющих тел осуществляется с ускорениями, значительно превышающими ускорение сил тяжести. Из машин такого рода наибольшее - признание и распространение получили вибрационные мельницы.

.Принцип действия вибрационных мельниц основан на приведении массы шаров и измельчаемого материала в круговое колебательное движение постредством вибратора, сопряженного с электродвигателем. Частицы материала, попадая в пространство между шарами, разрушаются. Активные для разрушения зоны вокруг каждого шара могут быть рассчитаны аналогично тому, каїк это было сделано. для шаровой вращающейся мельницы [19].

Колебательные импульсы шара и траектория его движения в помольной камере имеют сложную форму, зависящую от положения шара по отношению к корпусу. Усилия в активной зоне каждого шара, возникающие в процессе колебаний, также определяются его положением, массой всех мелющих тел и условиями взаимодействия шаров. В силу всего этого расчет и измерение напряжений в активной зоне не представляются возможными. В какой-то мере выполнимы расчеты движения помольной камеры и всей загруїзки как единого целого [22]. Из-іза сложности теории все основные параметры вибрационных мельниц (как и в случае вращающихся), необходимые для их конструирования и эксплуатации, получены экспериментально.

Экспериментальные данные показывают, что эффективность измельчения в вибрационной мельнице зависит не только от свойств материала, но определяется также частотой и амплитудой колебания, твердостью, размерами и количеством шаров, формой и объемом помольной камеры, степенью заполнения ее измельчаемым материалом, условиями его поступления и акоростью удаления измельченного продукта. Установлено, что эффективность измельчения пропорциональна частоте и и квадрату или кубу амплитуды колебаний [18, 22, 23]. Она оптимальна, когда шары заполняют около трех четвертей объема. помольной камеры. Скорость измельчения растет с повышением плотности и твердости материала, из которого изготовлены шары. Наиболее выгодные их размеры подбирают исходя из величины частиц исходного и заданной дисперсности измельченного продукта. С уменьшением размеров частиц исходного продукта и увеличением - требований к его дисперсности необходимо уменьшать размеры шаров. В авязи с этим обычно используют шары двух или трех диаметров, взятых в со-\ отношении один к пяти как по размерам, так и по ко-' личеству. Степень заполнения оптимальна, когда объем измельчаемого материала составляет около одной-двух десятых долей объема камеры.

В среднем энергонапряженность вибрационных мельниц составляет около 0,8—Л,2 кет на 1 дм3 объема помольной камеры, а в лабораторных мельницах достигаются значительно большие величины. Такая высокая

I энерганапряженность из-за интенсивного выделения

І тепла в помольной камере привадит к сильному нагреванию системы, что вынуждает принимать специальные меры для отвода тепла принудительным охлаждением.

В настоящее время созданы вибрационные мельницы, различные по /производительности и назначению. Крупные. промышленные машины с помольными камерами объемом 2000, 1000, 600, 400 и 230 л, применяемые для тонкого измельчения цемента, кварцевого песка, известняка и многих других материалов, могут работать как непрерывно, так и периодически. Имеются также образцы вибромельниц малого объема, используемые в лабораторных условиях. Из них наиболее удобна мельница с помольной камерой объемом 10 л (М-10 конструкции ВНИИНСМ [16]) и эксцентриковая мельница с четырьмя барабанами, каждый объемом 100 см3 [23].

■Во вращающихся и вибрационных мельницах измельчение осуществляется ударом, истиранием и сдавливанием частиц материала свободными мелющими телами Большой массой мелющих тел, необходимой для эффективного измельчения, обусловлен значительный вес таких мельниц и загрязнение измельчаемого материала продуктами износа. Стремление избавиться от этих недостатков привело к созданию струйных мель - •

~ниц.

В струйных мельницах частицам измельчаемого материала кинетическая энеріня передается потоком газа, воздуха, лара или продуктов сгорания. Измельчение осуществляется либо при столкновении встречных потоков частиц материала, либо при их ударе об отбойную плиту. Некоторая доля частиц измельчается касательными ударами о внутренние поверхности установки при разгоне или нрн транспортировке по трактам пневмо - классификационпой системы.

Набор частицами требуемой для разрушения скорости осуществляется на относительно коротких участках. Поэтому струйные мельницы сравнительно малогабаритны. Их размеры и вес определяются в оановном генератором энергоносителя, а также размерами классифицирующих и пылеосадите, іьньїх устройств. Собственно их помольная часть нмее> весьма небольшие размеры.

Первые конструкции струнных мельниц были запатентованы еще в 1880 г. Однако в отличие от вращающихся мельниц относительно широко их стали применять только после второй мировой войны. Это объясняется как несовершенством первоначальных конструктивных схем, так и принципиальными их особенностями, связанными с необходимостью применения износостойких материалов в некоторых узлах. В. настоящее время известно большое количество струйных мельниц различных типов, отличающихся как видом энергоносителя (воздухоструйные, .пароструйные и газострунные — продукты сгорания топлива), так и по давлению газа — энергоносителя перед мельницей (с давлением перед соплом от 2 до '15 ати— высоконапорные, 0,2—0,3 до 2 ати—низконапорные и до 0,2—0,3 ати — вентиляторные).

Известны струйные мельницы с прямолинейным разгоном частиц и измельчением при лобовых соударениях (прямоточные одноструйиые и противоточные двух - струйные) и с тангенциальным круговым движением энергоносителя (мельницы с плоской камерой и трубные кольцевые). Наиболее распространенными типами являются двухструйные противоточные мельницы свыне- сенным. классификатором или с совмещенной помольно - классификациоиной схемой. Газоструйные и, частично, пароструйные мельницы пригодны и для совмещенного помола и сушки. В газоструйных мельницах с высокой температурой энергоносителя можно осуществлять совмещенный помол и обжиг.

В установку струйной мельницы входит генератор энергоносителя, в качестве которого можно использовать вентилятор высокого давления, воздуходувку или компрессор, работающие либо независимо, либо в комплекте с реактивными камерами сгорания, газотурбинная установка, свободно-поршневой генератор газа, ларовой котел, откуда нар поступает либо непосредственно в пароструйную мельницу, либо после отработки в паровых энерготурбинах.

К струйной мельнице обязательно присоединяют пы - леосадители и пылеуловители в виде циклонов и фильтров и эксгаустер, необходимый для поддержания разрежения в ее основных трактах. Составной частью газоструйных установок совмещенйого помола и обжига являются теплообменные устройства для подогрева дутьевого воздуха и исхвдного материала теплом отходящих газов и готового продукта.

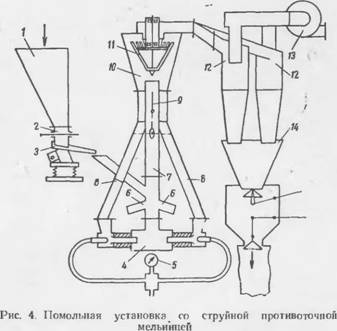

Принципиальная схема одного из вариантов струйной мельницы показана на рис. 4. Исходный материал из бункера по течке, снабженной запорным питателем, поступает в разгонную трубку, куда снизу подается газ - энергоноситель (система генерации энергоносителя не показана). Приобретя высокую акорость в разгонной трубке, частицы материала по выходе из нее ударяются об отбойную плиту, как в прямоточной, либо о встречные частицы, как во встречно-струйной мельнице, и измельчаются, после чего пылегазовый поток следует в классификатор. Тонкие частицы вместе с газом по трубопроводу направляются в пылеосадители, где высаживаются, а отработанный газ выбрасывается эксгаустером. Грубые частицы по течкам возвращаются на домол.

Для струйных мельниц характерен значительный износ разгонного аппарата и прежде всего конфузора, расположенного в начале разгонной трубы, а также отбойной плиты. Однако если 74% материала измельчаются за счет ударов об отбойную плиту, а 5% за счет ударов о стенки разгонного аппарата и другие узлы мельницы, то распределение износа иное: 80—90% износа приходится на разгонные трубки и конфузор Г171 Это объясняется различием угла атаки поверхности металла с частицами Как известно, изменение угла атаки с 90° (нормальный удар) до 30° увеличивает износ в 4— 5 раз. Следовательно, особенно большим должен быть износ в конфузоре мельницы, что и было отмечено при ее эксплуатации. Строго говоря, на цилиндрическом

|

/ бункер исходного материала: 2—заслонка; 3—питатель вибрацн онный; 4 — струйная мельница, 5 — манометр, 6 — подсос дополнительного воздуха; 7 — центральная труба; 8 — трубы для возврата ма гериала; 9 — распределитель материала. 10 — классификатор воздушный II — крыльчатка классификатора, 12 цнклон, 13 — вентилятор 14 — бункер готового продукта |

Участке разгона износ должен быть невелик (угол атаки ламинарного потока равен 0°). Однако значительная турбулизация потока летящих частиц, усугубляемая неравномерным распределением твердой фазы шо сечению струи и обменом энергии при столкновениях, а также расширение газового потока вызывают появление частиц, ударяющихся о поверхность металла под различными углами. Тем не менее общий расход металла на износ у струйных мельниц существенно ниже, чем у шаровых.

В (настоящее время разработан ряд конструкций струйных мельниц, из которых некоторые уже изготавливают серийно. Экспериментальными исследованиями [17] воздухоструйных и пароструйных противоточных мельниц производительностью 300—500 кг/ч показано влияние на рабочий процесс длины и диаметра разгонных трубок, а также расстояние между срезами. Было ч установлено, что зависимость производительности и энергозатрат от геометрических факторов носит явно выраженный экстремальный характер. \

Простота устройства, отсутствие движущихся частей и сложных подшипников обуславливают преимущества струйных мельниц по сравнению с шаровыми. С целью уменьшения износа небольшие участки, подвергающиеся интенсивному локальному воздействию, выполняются из высокопрочной абразивостойкой керамики или твердых сплавов. Отсутствие к тому же существенных механических напряжений в конструкциях помольной камеры делает эти машины весьма долговечными.

Возможности струйной мельницы ограничены, с одной стороны, трудностью разгона крупных кусков материала, а с другой — необходимостью развития больших скоростей для измельчения очень мелких частиц и сложностью улавливания продуктов их измельчения. Опыт показывает, что эти мельницы наиболее эффективны для среднетонкогю измельчения хрупких материалов с частицам размером менее 5 мм до 10—40 мкм.

Дезинтеграторы, как и струйные мельницы, относятся к числу машин ударного действия. Однако измельчение в них производится ударом вращающихся бил по свободно падающим частицам материала.

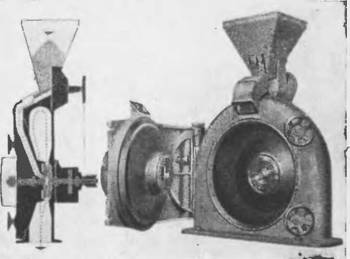

Дезинтегратор (рис. 5) содержит в своем кожухе два вращающихся навстречу один другому диска с насаженными с внутренней стороны по окружности рядами бил цилиндрической (иногда конической или призматической) формы. Ряды бил обоих дисков расположены на разных радиусах вращения и входят с некоторым зазором один в другой.

Мельницы с одним вращающимся ротором называются дисмембраторами. Их преимуществом является сравнительно простое конструктивное оформление. Вместе с тем для достижения тех же, что и в дезинте - - граторах, скоростей удара бил о частицы необходимо

Обеспечить соответственно большие скорости вращения диска [24].

Измельчаемый материал поступает в центральную часть барабана дезинтегратора (или дисмембратора). Частицы, проходя через ряты движущихся бил, подвер-

|

Рис. 5. Общин вид и схема дезинтегратора |

Гаются их ударам и по мере перемещения к периферии становятся все мельче. Измельченный продукт либо высыпается через донный люк, либо выносится потоком воздуха в классификатор. Степень измельчения материала в дезинтеграторе определяется скоростью вращения дисков, их диаметром, числом рядов, расположением и размерами бил.

Важное значение для работы дезинтегратора имеет качество материала бил. Их износ является самым уязвимым местом дезинтеграторов, определяющим период межремонтной работы. В дезинтеграторах некоторых конструкций предусмотрена возможность полной замены роторов с билами после их износа На такую замену требуется сравнительно мало времени, значительно меньше, чем та замену и выверку износившихся бил в несъемных роторах. Однако в любом случае износ является лимитирующим фактором работы дезинтегратора и поэтому его попользуют в основном для измельчения таких малоабразивных материалов, как мел, каолин, пластмассы, уголь, пигменты.

Особенно опасно попадание в дезинтегратор металлических предметов и крупных кусков прочных материалов. При высоких скоростях вращения такие предметы могут полностью вывести из строя машину. Дл^я предотвращения поломки применяют специальные устройства в виде мапнитных ловушек и др.

Теории работы дезинтеграторов к настоящему времени не создано. Имеются попытки расчета окружных скоростей, необходимых для достижения заданной степени измельчения [12]. В расчетах предполагают, что число ударов, получаемых частицей, равно числу рядов бил, а скорость удара равна сумме скоростей соседних рядов. Степень измельчения при каждом ударе принята одинаковой. Однако на практике производительность дезинтегратора каждого вида и танину помола определяют эмпирически. Точно так же подбирают и материал бил, их форму и другие параметры. Известны довольно успешные попытки применения дезинтеграторов для измельчения абразивных материалов, таких, как кварцевый песок [25].

Оставить комментарий